Sun Jan 03 21:22:16 CET 2021

|

![]() ElHeineken

|

Kommentare (4)

| Stichworte:

Honda, NA1, NSX, Tacho, Tester, VSS

ElHeineken

|

Kommentare (4)

| Stichworte:

Honda, NA1, NSX, Tacho, Tester, VSS

Eine große Anzeige fehlt noch und das ist der eigentliche Tachometer. Die genaue Funktionsweise des Signals wurde bereits in diesem separaten Artikel beschrieben. Mit der neuen Hardware brauchen wir auch hier keine separate Schaltung sondern benutzen einfach einen der vorhandenen Ausgangstreiber die auf Masse schalten um damit den VSS (Vehicle Speed Sensor) zu simulieren. Zur Abwechslung gab es hier mal keine Überraschungen und alles funktionierte auf Anhieb: <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/TnftA4_mbwE" allowfullscreen="1" frameborder="0"></iframe> Der Test der Geschwindigkeitsanzeige muss immer etwas kurz ausfallen denn dabei laufen Tages- und Gesamtkilometerzähler hoch .. fast 20 km hat mich das Testen am Schreibtisch schon gekostet 😁 Man beachte auch die inzwischen massiv angewachsene Zahl an Leitungen die vom Tester zum Tacho gehen (und es fehlen noch eine ganze Reihe). Ein schönes Beispiel warum an Bus-Systemen irgendwann kein Weg mehr vorbei führt. Die Grundfunktionen sind damit alle umgesetzt aber auch drei kleine Probleme beobachtet worden die im nächsten Artikel näher betrachtet werden. |

Sat Jan 02 22:00:15 CET 2021

|

![]() ElHeineken

|

Kommentare (2)

| Stichworte:

Ganganzeige, Honda, NA1, NSX, Tacho, Tester

ElHeineken

|

Kommentare (2)

| Stichworte:

Ganganzeige, Honda, NA1, NSX, Tacho, Tester

1997 Automatik (JDM) 1997 Automatik (JDM)

Der Tacho in allen vorher gezeigten Videos ist aus einem 1997 Automatik-NSX mit manueller Gangwahl am Lenkrad (wenn auch ohne diese schicken Pedale die heute für so etwas benutzt werden). Auf der Fläche des Drehzahlmessers befindet sich daher eine erweiterte Ganganzeige . [bild=1]Die sonst übliche Position '3' wurde in 'M' umbenannt und wenn sie ausgewählt ist wird direkt daneben der aktuelle Gang angezeigt. Ohne ein Bus-System und unter Berücksichtigung der Rückwärts-Kompatibilität mit bestehenden Schaltern und Steuergeräten werden insgesamt 10 Pins benötigt um die komplette Anzeige zu steuern. Einzelne Element dafür anzulegen wäre reichlich schwierig zu bedienen, insbesondere da manche der Leuchten mit Masse, andere mit Batteriespannung gesteuert werden und die Gangnummer einen ziemlich exotischen Standard verwendet der sonst nur in älteren Registrierkassen benutzt wird. Das ganze lässt sich jedoch elegant in Software lösen. Im zweiten Blogeintrag dieser Serie wurde erwähnt, dass sich das Modul "Signal" um die elektrischen Eigenschaften jedes Pins kümmert (also auch z. B. ob nach Masse oder Batteriespannung geschaltet werden muss). Das Modul "Element" fasst Signale in Elemente zusammen die durch das Modul "Graphic" angezeigt und verändert werden. Mit einer korrekten Konfiguration aller benötigten Signale und einem neuen Element mit dem Namen Ganganzeige sowie dessen Darstellung auf dem Display führt dann zu einem Bedienkonzept bei dem einfach alle möglichen Optionen der Anzeige nacheinander ausgewählt werden können: <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/QpJFj7JtETg" allowfullscreen="1" frameborder="0"></iframe> Erfahrenen wird auffallen, dass manche Lichter nicht so schnell aufleuchten wie man das im Auto gewöhnt ist. Hier lag ein Fehler in der Konfiguration der Arduino-Pins vor, der verhinderte, dass die Ausgangstreiber voll angesteuert wurde. Inzwischen ist das behoben und die Leuchten sind wieder so schnell und hell wie sie sein sollen. |

Fri Jan 01 13:47:31 CET 2021

|

![]() ElHeineken

|

Kommentare (12)

| Stichworte:

Drehzahlmesser, Honda, NA1, NSX, Oszilloskop, Signal, Tester

ElHeineken

|

Kommentare (12)

| Stichworte:

Drehzahlmesser, Honda, NA1, NSX, Oszilloskop, Signal, Tester

Was im letzten Blogeintrag vergessen wurde: Die Tankanzeige bewegt sich leider nicht vollständig bis auf "voll" da dazu ein kleinerer Widerstand benötigt wird als ihn die Ausgangstreiber auf dem Tester zur Verfügung stellen können. Hier wird ein spezieller Ausgangstreiber mit geringerem Widerstand benötigt - aber dazu später mehr in einem anderen Blogeintrag. Jetzt erst mal zurück zum Thema. Die Ansteuerung des Drehzahlmesser erfolgt prinzipiell wie beim alten Tester also mit Hilfe eines 12 V-Rechteck-Signals dessen Frequenz nach einer bestimmten Formel berechnet wird. Anstelle einer besonderen Ansteuerschaltung wird einfach eine der 12 V Treiber auf der Testerplatine verwendet. Die Frequenzen sind nicht besonders hoch und so war die Erwartung, das alles auf Anhieb funktionieren würde. Wie man das bei mir kennt funktionierte es natürlich nicht. Der Tacho folgte bis ca. 4000 RPM der Vorgabe des Testers um dann schlagartig auf 0 herunter zu fallen. Klingt nach einem Problem mit dem Ansteuersignal. [bild=1]Mein altes Philips Oszilloskop besitzt zwar keine schicke Messwertanzeige aber es eignet sich gut um einen Blick auf das Signal zu werfen, zuerst auf das Eingangssignal am Treiberbaustein. Ein sauberer Rechteck und auch die Spannung beträgt mit ca. 4,6 V (2 V pro Kästchen) ziemlich genau dem was zu erwarten war (die Logikpegel des Arduino betragen 5 V). [bild=2]Das Ausgangssignal dagegen sah nicht so schön aus. Die Spannung lag zwar mit 12,6 V in einem guten Bereich .. .. besonders "quadratisch" sah das ganze allerdings nicht aus. Der Eindruck entsteht, dass der Treiber Problem hat wieder auf 0 V herunter zu kommen. Je höher die Frequenz, desto größer das Problem, bis die Schaltung im Tacho endgültig nichts mehr damit anfängt und aufgibt. Etwas Nachforschungen im Datenblatt des Treibers bestätigt diese Vermutung. Es handelt sich um eine sogenannte "Open-Emitter"-Schaltung die genau diese Schwäche hat. Da auch die Schaltung im Tacho nicht dazu in der Lage ist bekommt man dieses unzufrieden stellende Ergebnis. [bild=3]Die positive Seite der Sache: Man kann einfach Abhilfe schaffen. Es genügt einen 1,5 kOhm-Widerstand vom Ausgang des Treibers zur Masse zu legen. Selbst wenn der Treiber auf 12 V ist, fließt nur ein minimaler Strom (~8 mA oder 0.1 W) aber es hilft sehr die Spannung schnell wieder auf 0 V herunter zu bekommen. Mit diesem Signal klappt die Ansteuerung des Drehzahlmessers einwandfrei und man kann schön beobachten wie der Zeiger dem Wert, der auf auf dem Tester angezeigt wird, folgt: <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/VmExtLT7VUs" allowfullscreen="1" frameborder="0"></iframe> Der benötigte Widerstand könnte noch ohne ein neues Layout integriert werden aber da vermutlich noch weitere Änderungen dazu kommen werden kommt das schon mal auf die Liste. |

Wed Dec 30 22:33:15 CET 2020

|

![]() ElHeineken

|

Kommentare (2)

| Stichworte:

Honda, NA1, NSX, Öldruck, PWM, Tacho, Tankanzeige, Temperatur

ElHeineken

|

Kommentare (2)

| Stichworte:

Honda, NA1, NSX, Öldruck, PWM, Tacho, Tankanzeige, Temperatur

[bild=1]Nachdem der letzte Artikel recht Software-lastig war kommt nun ein bisschen klassische Elektrotechnik. Konkret geht es um die drei kleinen Anzeigen auf dem Tacho: Öldruck, Temperatur und Tankinhalt. Alle drei haben etwas gemeinsam: Sie funktionieren nach dem selben Prinzip. Der Tacho gibt eine Spannung aus und der Sensor besitzt (je nach dem was er gerade misst) einen Widerstand. [bild=2]Die Kombination aus Spannung vom Tacho und Widerstand des Sensors lässt einen Strom fließen der die Nadel im Tacho bewegt. Aber wie simuliert man nun auf der Seite des Tachotesters einen Widerstand? Zu diesem Zweck kommt das Wörtchen "PWM" ins Spiel. Eine Abkürzung für "Puls Width Modulation" oder auf Deutsch "Pulsweitenmodulation". Darunter versteht man nichts anderes, als dass man den Ausgang des Tachos immer nur ganz kurz auf Masse zieht. Da die Anzeige sehr träge ist, kann sie diesen schnellen Schaltvorgängen nicht folgen und pendelt sich auf eine Art Mittelwert ein. Dieser Mittelwert entspricht grob der Zeit in der die Spannung auf Masse gezogen wurde, vs. die Zeit in der das nicht getan wurde. Ist nicht ganz neu diese Technik und wird wegen ihrer geringen Verluste bei vielen elektronischen Regelungen eingesetzt. Einziger Nachteil ist das leichte fiepen der Spule des Anzeigeinstruments durch die hohe Frequenz der Ansteuerung - da kommt etwas Straßenbahn-Feeling auf 😁 Davon abgesehen funktioniert diese Art des Ansteuerung sehr gut. Der Arduino unterstützt diesen Modus von Natur aus und es werden keine zusätzliche Ausgangstreiber benötigt. Die Anzeigen lassen sich sauber einstellen und nachdem entsprechende Kalibrierwerte hinterlegt wurden lässt sich damit ein sehr intuitives User-Interface realisieren, wie ich finde: <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/j0S_frKDDxM" allowfullscreen="1" frameborder="0"></iframe> |

Tue Dec 29 21:11:50 CET 2020

|

![]() ElHeineken

|

Kommentare (4)

| Stichworte:

Arduino, Honda, NA1, NSX, OLED, Software, Tacho, Tester, Warnleuchte

ElHeineken

|

Kommentare (4)

| Stichworte:

Arduino, Honda, NA1, NSX, OLED, Software, Tacho, Tester, Warnleuchte

Nach dem das Gerät initial funktioniert ist es nun Zeit die Treiberbausteine zu installieren sowie die ersten Leitungen zum Tacho zu ziehen. Bezüglich ihrer Funktion am einfachsten sind Warnanzeigen. Die meisten von ihnen haben einen Kontakt der auf Masse gezogen werden muss um sie zu aktivieren. Der Arduino setzt den Pegel eines seiner Ausgänge auf "Low", der Treiberbaustein tut das selbe und das Lämpchen leuchtet auf. Mit einem Druck auf den Rotationskodierer wird die Warnleuchte ein- bzw. ausgeschaltet dessen Name in der oberen Zeile des Displays steht. <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/_VaDbjwsCNo" allowfullscreen="1" frameborder="0"></iframe> Insgesamt drei Leitung sind in obigem Video zu sehen. Sie sind notwendig da noch zusätzlich Batteriespannung (Zündung-an) und Masse benötigt wird. Manche Warnleuchten haben eine eigene Stromversorgung oder deren Kontakte müssen mit Batteriespannung anstelle von Masse versorgt werden. Die Benutzeroberfläche ist immer die selbe aber die Funktionalität dahinter unterschiedlich. [bild=1]Um das in Software abzubilden wurde eine Mehrschicht.Architektur gewählt. Ganz oben steht das Modul "Display" welches sich um die Steuerung der Anzeige kümmert und seine Informationen aus dem Modul "Element" bezieht. So reduziert sich die Komplexität da viele Elemente (z. B. alle Warnleuchten) die selbe Darstellung (hier: on/off) benutzen. [bild=2]Das Modul "Element" wiederum definiert unterschiedliche Typen (z. B. "Schalter" für on/off) und stellt die nötige Verbindung zu den entsprechenden Signalen (Pins) her. Der Zustand jedes Elements wird aus dem Modul "Knob" (für Knopf) hergeleitet. Es kümmert sich um den Rotationskodierer und seine Druckknopf-Funktionalität. Keine einfache Aufgabe denn alles wird aus der Position des Drehkodierers berechnet und diese muss ständig angepasst werden z. B. wenn zwischen Auswahl des Elements und Änderung dessen Werts hin und her gewechselt wird. [bild=3]Auch eine Entprellung der Druckknopfs ist notwendig. Deren saubere Umsetzung ist sehr wichtig für eine gute Bedienbarkeit, denn langsam reagierende Knöpfe oder gar Glitches sind beim besten Willen kein Qualitätsmerkmal. Die Anbindung an die Pins erfolgt dann durch das Modul "Signal". Es kümmert sich darum so viel der elektrischen Eigenschaften eines Pins wie möglich zu verstecken. [bild=4]Dazu gehört z. B. welcher Arduino-Pin damit verbunden ist, ob die Logik invertiert ist, usw., aber natürlich nur sofern dies auf Element-Ebene nicht notwendig ist. Für die Leser, die mit Software nicht so viel am Hut haben sind das vermutlich Böhmische Dörfer aber es war mir wichtig zu zeigen, dass Design und Architektur nicht an der Hardware aufhören. Selbst so eine recht trivial Funktion (sofern vernünftig umgesetzt) stellt eine wichtige und komplexe Aufgabe dar. Die Diagramme oben im Bild wurden mit der freien Software Doxygen erstellt. Ein populäres Werkzeug zur Quellcode-Dokumentation und Analyse. Durch die andere Form der Darstellung hilft sie dabei saubere und einfach zu verstehende Software zu erstellen. |

Sun Dec 27 12:24:07 CET 2020

|

![]() ElHeineken

|

Kommentare (11)

| Stichworte:

Arduino, Drehkodierer, Elektronik, Honda, NA1, NSX, OLED, Progammierung, Tacho, Tester

ElHeineken

|

Kommentare (11)

| Stichworte:

Arduino, Drehkodierer, Elektronik, Honda, NA1, NSX, OLED, Progammierung, Tacho, Tester

Die erste Version des Honda NSX Tacho-Testers erfüllt zwar ihren Zweck, strahlt aber starken Bastel-Charm aus und unterstützt nur einen kleinen Teil der Funktionen des Tachos. Wer sich ernsthaft mit dem Thema beschäftigt der erkennt schnell Potential für eine weiterführende Lösung mit dem Namen "Mk2" und folgenden Eigenschaften:

OK, Anforderungen sind ja immer schnell definiert aber in der Realisierung steckt die Arbeit. Alle Funktionen zu unterstützen dürfte mit genügend Kabeln und den Originalsteckern kein Problem sein. Weniger Bastelei sollte dadurch erreicht werden alles direkt auf einer Platine zu platzieren und dabei auch gleich auf das Gehäuse zu verzichten. [bild=1]Was das Thema Bedienung angeht so gab es wilde Ideen, so z. B. einen Haufen Schalter mit LEDs oder ein Touch-Screen. Beides sehr teuer, außerdem sind komplexe Grafiken nicht die Stärke von Mikrocontrollern wie dem favorisierten Arduino. Nach einem feierabendlichem kollegialem Telefonat setze sich dann die Idee eines 2-zeiligen Displays in Kombination mit einem Rotationskodierer (Dreh-und-Drück) durch. Man dreht daran um ein Element auszuwählen, anschließend drückt man um den Wert des Elements (wieder durch drehen) zu verändern. Ein weiterer Druck führt wieder zurück in die Element-Auswahl. Einfach, simple und flexibel. Die Ansteuerung solcher Text-Displays mit Hilfe eines Arduinos ist keine große Sache aber die Dinger sind in der klassischen LCD-Ausführung bekannt dafür schlechten Kontrast, schlechte Blickwinkel-Stabilität und langsame Umschaltzeiten zu haben - nichts was für eine wertige Bedienung spricht. Netterweise gibt es inzwischen kompatible Produkte die mit OLEDs anstelle der LCD-Technik arbeiten. Themen wie Blickwinkel und Umschaltzeiten sind damit Vergangenheit, der Preis hält sich netterweise im Rahmen. <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/w2ZIgzPs6O4" allowfullscreen="1" frameborder="0"></iframe> Genug gespielt und damit grünes Licht für die weitere Umsetzung. Nun muss man sich neben den Bedienelementen auch um die Ansteuerung des Tachos kümmern. Da wir nicht nur zwei Ausgänge bedienen wollen macht es Sinn sich etwas umzusehen was der Markt so an integrierten Schaltkreisen anbietet. Grundsätzlich benötigen wir diese Art von Ausgängen:

Die Deluxe-Version würde einfach 60 Pins (so viele Eingänge besitzt der Tacho) zur Verfügung stellen welche all diese Eigenschaften gleichzeitig haben, der Rest wäre dann nur noch Software. Solche Treiberbausteine gibt es, geht aber bei den verlangten Strömen (und potentiellen 60 Pins) ziemlich ins Geld. Der Kompromiss sieht so aus, dass anhand der Pinbelegung ausgewürfelt wird wie viele Pins welcher Kategorie benötigt werden und dazu passende Treiber zum Einsatz kommen. Die Anpassung an die unterschiedliche Pinbelegung der Tachos erfolgt dann per Anschlusskabel. Die Pinbelegung des Tachos wurde, im Vorfeld, über einige Tage hinweg anhand des Electrical Trouble Shooting Manuals von Honda erstellt und dokumentiert. Eine kleine Anzahl Fehler lässt sich später korrigieren aber wenn zu wenig Pins eines Typs vorgesehen sind kommt man nur schwer um ein neues Layout herum. [bild=2]Apropos Anschlusskabel, diesmal kein Gefrickel mit einzelnen Pins sondern der Einsatz der offiziellen Stecker - denn wer möchte schon 60 Pins einzeln anschließen. Nicht günstig die Kandidaten aber was anders taugt in diesem Fall definitiv nicht. Nach langer Suche fand sich dann auch ein bezahlbares Crimp-Werkzeug das mit den etwas ungewöhnlichen Abmessungen umgehen kann. Immer noch etwas fummelig aber akzeptabel und immerhin muss nicht gelötet werden. Bevor das alles nun zum Einsatz kommt brauchen wir aber erst mal einen Schaltplan und ein Layout sowie eine Platine. Bei der zu erwartenden Komplexität ist Eigenbau schwierig und sehr aufwändig. Da es inzwischen gute und zuverlässige Anbieter gibt, die für wenig Geld Platinen mit bis zu mehreren Ebenen herstellen sollte es in diese Richtung gehen. [bild=3]Eine erster Schaltplan wurde in KiCAD erstellt, 1:1 auf Papier ausgedruckt und mit den Bauteilen (die in wilder Einkaufstour zusammengestellt wurden) kombiniert - sieht schon mal nicht schlecht aus. [bild=4]Beim Erstellen des Schaltplans und des Layouts konnte so einiges gelernt werden. Unter anderem wie man Footprints (also die Anschlussfläche von Bauteilen) und deren 3D-Modlle importiert und anpasst. Notwendig da hier einige Bauteile zum EInsatz kommen die nicht standardmäßig bei KiCAD dabei sind. Die ganze Sache hat dementsprechend lange gedauert und war erst nach über einem Monat abgeschlossen. Erfahrene Leute sind hier vermutlich schneller aber wenn man noch wenig Erfahrung hat bleibt einem keine Wahl als die Zeit zu investieren. [bild=5]Nun also grünes Licht also für die Bestellung beim PCB-Hersteller. Knapp eine Woche später ist die Mindestmenge von fünf Stück da und es geht los mit der Bestückung. Absolut faszinierend wie gut die Anschlussflächen und die realen Bauteile zusammen passen. Die 30-Pin-Stecker und die IC-Sockel fallen einfach in die dafür vorgesehenen Löcher - beeindruckend. Das Löten ist schnell und einfach erledigt, also genau wie ursprünglich gedacht. [bild=6]Bei der Inbetriebnahme gehen wir vorsichtig und Schritt für Schritt vor. Der Arduino Mega sitzt auf seinen Pins, bekommt Strom über seinen Buchsenstecker und kann per USB programmiert werden. Das Display funktioniert auf Anhieb und mit einer einfachen Test-Software können die Ausgänge des Mega geschaltet und das Ergebnis mit dem Multimeter kontrolliert werden. Nun in die Garage und für den nächsten Blog-Eintrag den Tacho holen. Darin soll es um die weitere Inbetriebnahme der Ausgangstreiber, das Anschlusskabel und die dabei aufgetretenen Probleme drehen. Die letzten 10 % eines Projekts sind ja bekanntlich die schwersten und so ist es auch gekommen 😁 |

Fri Sep 18 14:11:03 CEST 2020

|

![]() ElHeineken

|

Kommentare (18)

| Stichworte:

Bilder, Fotos, Garage, Honda, Lowkey, NA1, NSX, Retro

ElHeineken

|

Kommentare (18)

| Stichworte:

Bilder, Fotos, Garage, Honda, Lowkey, NA1, NSX, Retro

Angeregt durch einen Kommentar von pico24229 ist mir etwas eingefallen. Einige Wochen nach dem Start der Corona-Maßnahmen meines Arbeitgebers und der Schule kam die Idee auf die Situation auch ein bisschen kreativ zu bearbeiten. Passenderweise also ein NSX-Fotoshooting in der Garage (denn wenn, dann bleiben wir alle zu Hause). [galerie] Die Grundidee war es auch mal im Stil von 80er-Jahre-Lowkey-Bilder zu versuchen - zumindest zum Teil gelungen würde ich sagen aber Schönheit liegt ja im Auge des Betrachters und nun hoffentlich viel Spaß damit 😁 |

Fri Sep 11 21:26:18 CEST 2020

|

![]() ElHeineken

|

Kommentare (9)

| Stichworte:

Honda, NA1, NSX

ElHeineken

|

Kommentare (9)

| Stichworte:

Honda, NA1, NSX

Noch während unseres Urlaubs hatten ein Kollege und ehemaliger Praktikant aus meiner Japan-Zeit besprochen mal eine gemeinsame Ausfahrt mit dem NSX zu machen. Dazu kam noch, dass ein Freund von ihm einen alten Honda Prelude fährt, was bei der Gelegenheit natürlich sofort mit integriert wurde. Das ganze fand schon eine Tag nach der Rückkehr aus Slowenien statt, benötigte ja aber auch keine besondere Vorbereitung. [bild=1]Um nicht verloren zu gehen wurden erst einmal Telefonnummern ausgetauscht und sich für den frühen Nachmittag verabredet. Los ging es bei mir am Haus, erst mal nur mit meinem Kollegen und über die Autobahn nach Reutlingen. Nächster Halt war dann, ganz typisch, ein leerer Supermarktparkplatz wo bereits sein Freund mit dem Prelude wartete. Lange blieben wir nicht alleine. Schon nach kurzer Zeit gesellte sich ein junger Toyota-Fahrer hinzu der uns die meiste Zeit über erhalten blieb auch wenn er nicht so ganz an die Honda- und Auslandsgeschichten von uns Dreien anknüpfen konnte. [bild=2]Während mein Kollege und sein Freund den NSX im Visier hatten galt mein Interesse natürlich dem Prelude. Im Jahr 2005 (damals wohnten wir noch in Plochingen) hatten wir unser Exemplar beim Kauf des Jazz in Zahlung nehmen lassen, nur Fotos und Videos sind uns geblieben. Bei diesem weißen Exemplar handelt es sich um die 12-Ventil-Version mit etwas weniger Leistung, Vergaser und deutlich geringerer Ausstattung (erkennbar an den unlackierten Stoßfängern). Der Rost sitzt aber leider an den gleichen Stellen und kann, wenn nicht einiges gemacht wird, schnell für ein unerwartetes Ende sorgen. [bild=3]Natürlich toll mal wieder einen Blick in ein Auto zu werfen das man vor langer Zeit selber gefahren ist. Auch wenn fast alle Medien aus der Zeit heute schnell verfügbar sind so ist es doch noch etwas anderes es in echt zu erleben. Bevor es zum zweiten Halt des Tages (einem kleinen Café in der Nähe eines Parkhauses) ging wurde noch eine Weile weiter fachgesimpelt und sich über die bekannten Probleme und Schwächen dieses Prelude-Typs ausgetauscht. [bild=4]Die Gespräche im Café drehten sich viel um die Zeit in Japan sowie die Auslandserfahrungen von uns Dreien. Durch Corona und die beschränkten Reisemöglichkeiten hat man das Gefühl, das alles ist viel weiter weg und irgendwie “wertvoll” geworden. Zum Abschluss dieses netten kleinen MIni-Treffens ging es noch hoch auf einen kleinen Parkplatz mit Blick über Reutlingen der sich außerdem gut für eine weitere Fotogelegenheit eignete. [bild=5]Dann ging es für mich, meinen Kollegen und unsere Corona-Masken wieder in Richtung Heimat. An einer Ampel vor der Autobahn wurden wir von einem vorbeifahrenden Auto aus als “Zuhälter” bezeichnet aber was soll man dazu schon sagen ?? In der Zusammenfassung ein sehr netter Ausflug (die Sache an der Ampel mal ausgeblendet). Sehen wir ob sich bis zum Beginn der Winterruhe (ab November) noch Zeit für eine Wiederholung finden. |

Sat Jul 18 20:51:56 CEST 2020

|

![]() ElHeineken

|

Kommentare (5)

| Stichworte:

Elektrik, Elektronik, Honda, Kondensator, NA1, NSX, Tacho

ElHeineken

|

Kommentare (5)

| Stichworte:

Elektrik, Elektronik, Honda, Kondensator, NA1, NSX, Tacho

Wie versprochen widmen wir uns jetzt dem Tausch der Kondensatoren im Tacho des NSX. Vom Löten her gesehen keine schwierige Sache da die Platine weder große Masseflächen noch andere Gemeinheiten aufweist. Noch ein wichtiger Hinweis: Wenn der Tacho noch einwandfrei funktioniert und insbesondere nicht schon einmal wegen zu niedrig angezeigter Geschwindigkeit kalibriert wurde (ein Zeichen von versagenden Kondensatoren) ist meist kein Testequipment zum Abgleich notwendig. Ist aber schon an den Potis zur Kalibrierung gedreht worden benötigt es einen Funktionsgenerator zum Abgleich der Anzeigen. [bild=1]Ausgehend vom ausgebauten Tacho auf dem Tisch wird zuerst die helle Plastikabdeckung entfernt. Dazu einfach die goldfarbenen Schrauben lösen, die große schwarze Birne durch drehen und ziehen entfernen sowie deren Kabel aus den Halterungen der Abdeckung ausfädeln. Nun die Abdeckung aus den weißen Clips an der Außenseite aushängen und abnehmen. Unter dem blauen Klebeband oben rechts und oben links versteckt sich übrigens die Potis zur Kalibrierung von Drehzahl- und Geschwindigkeitsanzeige aber dazu später mehr. [bild=2]Unter der Abdeckung kommen weitere Schrauben zum Vorschein. Gelöst werden müssen nur die versilberten, nicht die verzinkten Schrauben. Achtung, diese Schrauben verbinden die Instrumente (Tank, Spannung, Temperatur, Öldruck, Geschwindigkeit und Drehzahl) elektrisch mit der Platine. Lösen ist kein Problem aber beim Festschrauben muss äußert vorsichtig vorgegangen werden, da gehen wir später noch im Details drauf ein. Die Lämpchen können in der Platine verbleiben, sie stören nicht. [bild=3]Um die Platinen vom Gehäuse zu lösen müssen neben den Schrauben auch die Steckverbindung zwischen den zwei Platinen sowie die Kabel der Schrittmotoren für Tages- und Kilometerzähler ausgesteckt werden. Ersteres ist leicht zu bewerkstelligen, bei den Motoren ist es kniffelig. Zahnarzthaken o. Ä. können dabei helfen, sind aber vorsichtig einzusetzen. Wie im vorherigen Artikel beschrieben sollten bei ca. 100.00 km Laufleistung alle Lämpchen der Tachobeleuchtung erneuert werden, meist sind sie schon deutlich geschwärzt. Bei Automatikfahrzeugen auch die Ganganzeige für 'D'. [bild=4]Nun beginnt der aufwändige Teil der Arbeit. Es müssen alle nassen Kondensatoren auf den Platinen identifiziert und passender Ersatz gesucht werden. Dabei ist nicht nur auf korrekte Kapazität und ausreichende Spannungsfestigkeit zu achten sondern auch auch auf die Größe der Ersatztypen. Es sei dabei erwähnt, dass einige Sonderlinge enthalten sind: Zwei Bipolar-Kondensatoren sowie zwei Kondensatoren mit besonders niedrigem Leckstrom. Da es sich um analoge Schaltungen handelt können wir nicht einfach alle nassen Kondensatoren blind gegen trockene Aluminium-Polymer austauschen (insbesondere da diese recht hohe Leckströme besitzen). Unter Berücksichtigung dieser Vorgaben ergibt sich die folgende Liste (Rechtslenker, Baujahr 1997 JDM): Linke Platine (Bauteilseite) C3 3,3 uF 50 V 105 °C Höhe: 10 mm Durchmesser: 5 mm RM2 - Hersteller unbekannt (nass) C5 2,2 uF 50 V 105 °C Höhe: 10 mm Durchmesser 5 mm RM2 - Hersteller unbekannt (nass) C12 10 uF 50 V 105 °C Höhe: 10 mm Durchmesser: 5 mm RM2 - Hersteller unbekannt (nass) C17 33 uF 50 V 105 °C Höhe: 10 mm Durchmesser: 5 mm RM2 - Hersteller unbekannt (nass) C18 47 uF 16 V 105 °C Höhe: 10 mm Durchmesser: 5 mm RM2 - Hersteller unbekannt (nass) C19 33 uF 10 V 85 °C Höhe: 10 mm Durchmesser: 5 mm RM2 - Nippon Chemicon LLA (nass, niedriger Leckstrom) C20 10 uF 16 V 85 °C Höhe: 10 mm Durchmesser: 5 mm RM2 - Nippon Chemicon LLA (nass, niedriger Leckstrom) C21 100 uF 16 V 105 °C Höhe: 10 mm Durchmesser: 7 mm RM2 - Hersteller unbekannt (nass) Rechte Platine (Bauteilseite) C5 6,8 uF 25 V 105 °C Höhe: 5 mm Durchmesser: 3,5 mm RM2 - Hersteller unbekannt (nass) C14 siehe C12 linke Seite C15 47 uF 25 V 105 °C Höhe: 7 mm Durchmesser: 7 mm RM2 - Nippon Chemicon KMA (nass) C17 47 uF 25 V 105 °C Höhe: 10 mm Durchmesser: 7 mm RM2 - Nippon Chemicon KME (nass) C18 siehe C17 Alle obigen Typen sind bei Digikey (teuer aber dafür fast alles verfügbar) erhältich. Wer nach Überprüfung seines Tachos zum Schluss kommt, dass er exakt die gleichen Typen benötigt der kann direkt den vorbereiteten Warenkorb benutzen: https://www.digikey.de/short/zbhfd5 Auslöten und Einlöten ist mit regulärem Equipment (wie z.B. einem Entlötsaugpumpe) möglich, eine Entlötstation mit Vakuum ist aber natürlich noch bequemer. Der Lötkolben zum Einlöten benötigt keine besonders hohe Leistung, es handelt sich um eine stinknormale Platine wie aus jedem besserem Radio der 90er. [bild=5][bild=6] Als nächstes geht es an den Zusammenbau. Im Prinzip identisch zum Auseinanderbauen wenn auch in umgekehrter Reihenfolge. Wie oben schon erwähnt ist der Anschluss der Schrittmotoren etwas fummelig. Kommen wir jetzt aber zum sehr wichtigen Hinweis bezüglich der versilberten Schrauben die den elektrischen Kontakt von der Platine zu den Anzeigeinstrumenten herstellen: Das kann man zwar reparieren, es ist aber eine sehr, sehr kniffelig Arbeit. Wer neue Instrumente braucht ist mit mehreren hundert Euro pro Anzeige dabei! Damit es erst gar nicht soweit kommt geht man folgendermaßen vor:

[bild=7]Alles erfolgreich hinbekommen kann der Tacho wieder im Auto verbaut werden. Nun gilt es alle Lämpchen und Anzeigen zu prüfen, insbesondere ob die Geschwindigkeitsanzeige noch stimmt (was sie sollte sofern vor dem Kondensatortausch nicht an den Potis gedreht wurde). In meinem Fall kam natürlich der Tachotester aus einem vorherigen Blogeinträge zum Einsatz. Er erzeugt passende Signale in korrekter Frequenz ebenso wie er die kleinen Anzeigen mit passenden Widerständen beschaltet (dies dient nur der Kontrolle, sie sind nicht abgleichbar). Zum Abgleich wird der Tester mit 12 V versorgt und an die Pins der rechten und linken Platine angeschlossen. Der Tester ist kompatibel mit allen Baujahren, eine Ausnahme ist lediglich die Temperaturanzeige, sie wird ab Baujahr 2001 nicht mehr unterstützt da sich ihre Anschlussdaten verändert haben. Bezüglich der Pinbelegung hilft ein Blick ins Reparaturhandbuch oder alternativ die "Electrical Troubleshooting"-Serie aus dem passenden Baujahr. Wenn man nur die beiden großen Anzeigen berücksichtigt so existieren nur zwei Pinbelegungen: 1990-1994 und 1995-2005. [bild=8][bild=9]Die beiden Platinen sind relativ unabhängig voneinander. Wir benötigen separate Spannungsversorgung für jede Platine (12 V und Masse), jeweils auf der rechten (Geschwindigkeit) und auf der linken Buchse (Drehzahl). Zusätzlich je einen weiteren Pin für das Drehzahl- bzw. Geschwindigkeitssignal. [bild=10]Linke Buchse - Drehzahl (Stecker A) Rechte Buchse - Geschwindigkeit (Stecker B) Wenn man von vorne in die Buchse schaut so sind die Pins von rechts nach links und von oben nach unten durchnummeriert. Also obere Reihe 14-1, untere Reihe 30-15. Hat man die Spannungsversorgung auf beiden Seiten korrekt angeschlossen so leuchtet jeweils die SRS-Warnleuchte sowie die Bremslicht-Warnleuchte (es fehlen die notwendigen Eingangssignale). Nun startet man die Kalibrierung indem man die höchste Drehzahl (8.000 U/min) am Tester einstellt und sich dann den linken beiden Potis auf der Rückseite des Tachos widmet. Das rechte der zwei Potis dient dem Abgleich im oberen Bereich der Anzeige also stellen wir hier saubere 8.000 U/min ein. Anschließend springen wir auf 1000 U/min und stellen das linke Poti ein. Jetzt kontrollieren wir die Zwischenschritte und den höchsten Wert (2000-8000 U/min). Sind Abweichungen vorhanden korrigieren wir dies auf der 8000er-Einstellung und mit dem rechten Poti. Jetzt wieder auf 1000 U/min und wenn hier noch etwas nicht stimmt wieder mit dem linken Poti korrigieren. Bei jedem Durchlauf sollten die Unterschiede kleiner werden und nach weniger als ein paar Runden sollte alles passen. Die Geschwindigkeitsanzeige wird nach der gleichen Methode abgeglichen wobei zu beachten ist, dass die Anzeige auf keinen Fall zu niedrig anzeigen darf. Plus 10 % und zusätzlich plus 3 km/h sind als Abweichung nach oben gesetzlich noch erlaubt. <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/K9MA-1qaNzQ" allowfullscreen="1" frameborder="0"></iframe> Ist doch wieder deutlich länger geworden als geplant aber vielleicht macht es zumindest Spaß beim Lesen 😁 |

Sun Jul 12 00:29:47 CEST 2020

|

![]() ElHeineken

|

Kommentare (19)

| Stichworte:

Elektrik, Elektronik, Honda, NA1, NSX, Tacho

ElHeineken

|

Kommentare (19)

| Stichworte:

Elektrik, Elektronik, Honda, NA1, NSX, Tacho

Am Anfang steht immer der Ausbau der Komponente aus dem Fahrzeug. Obwohl in den Foren viel darüber geflucht wurde ging es meiner Meinung nach nicht sonderlich schwer den Tacho aus dem Auto zu holen. [bild=1]Zuerst wird die Abdeckung oberhalb des Fußraums entfernt, danach die Kniepolster. Sie sind geschraubt und geclipst, bei letzterem vorsichtig arbeiten damit nichts abbricht. Nun die Abdeckung der Lenkradverstellung mit ihren drei Schrauben (bestehend aus einem Kunststoff- und einem Metallteil). Jetzt entfernen wir die obere und untere Abdeckung direkt auf der Lenksäule (darin verstecken sich die Kabel und Schalter der Lenkstockhebel wie Blinker, Fernlicht, etc.). Das ganze dient dazu den Tacho später besser am Lenkrad vorbei zu bekommen. [bild=2]Der nächste Schritt in Richtung Tacho-Befreiung ist die Entfernung des Tacho-Rahmens. Dazu müssen alle sechs Schrauben (zwei oben, zwei rechts- und zwei links-unten) entfernt werden. Der Rahmen geht aber erst dann ab wenn die Stecker Regler und Taster die dort drin verbaut sind abgesteckt wurden. Ist das gelungen kommt der große Moment und wir können die vier Schrauben die den Tacho oben und unten halten lösen, die zwei grünen Stecker am Tacho abstecken, die Lenksäule mit einem Tuch abdecken und das Teil vorsichtig heraus heben. Wenn es nicht klappt sollte man prüfen ob das Lenkrad so tief wie möglich eingestellt ist. [bild=3]Dann gilt es das wertvolle Ding in Sicherheit zu bringen und dabei möglichst nicht über herumliegende Gegenstände zu fliegen. Merke: Eine aufgeräumt Garage ist nicht nur Zierde, entgegen meinem üblichen Glück ist nichts passiert und der Tacho ist sicher im Regal gelandet. Machen wir uns nun also an die Elektrik. [bild=4]Die Rückseite ist durch eine Plastikabdeckung geschützt. Auch ohne sie zu entfernen können alle Lämpchen im Tacho getauscht werden (außer der Ganganzeige) - womit wir beim Thema wären. Insgesamt sind fünf verschiedene Typen verbaut (inklusive der Ganganzeige). Alle außer der Ganganzeige sind Glassockellämpchen die nach einem festen Schema beschrieben werden: Zuerst der Durchmesser, 10 mm -> T10, dann die Dicke des Sockels, 2,1 mm -> W2.1 (W für "wedge" - Keil) gefolgt von der Breite des Sockels, 9,5 mm -> x9.5d (d für "dual" - zwei Drähte). Im Ergebnis dann: T10 W2.1x9.5d. Leistung und Spannung kommt noch hinzu. [bild=5]Es empfiehlt sich nach ~100.000 km die Lämpchen der Tachobeleuchtung auszutauschen, da sie meist schon deutlich geschwärzt sind. Bei mir war noch zusätzlich das Lämpchen der Fernlichtanzeige defekt. Ersatz gibt es am einfachsten bei Honda aber die Preise sind knackig, insbesondere da sie (bis auf die T10) nur mit Fassung verkauft werden. Da die zwei Fassungen der grünen Lämpchen nicht mehr gut aussahen und nicht so viele benötigt wurden ging es dann doch zu Vertragshändler. Groß - 37237-SA5-003 (nur Lämpchen), 35505-SA5-003 (mit Sockel) Alternativ hat der Hersteller BOSMA passende Lampen im Programm, sogar die seltenen Grünen und die Ganganzeige: Groß - 12V 3.0 W T10 W2.1x9.5d - 5012363-BOSMA Habe mir die Lampen zusätzlich zur Honda-Bestellung besorgt und kann bestätigen, dass sie einwandfrei passen. Mindestbestellmenge ist allerdings 10 Stück je Typ, lohnt sich also vermutlich nur wenn man sämtliche Lampen eines Typs austauschen möchte oder die Dinger bei Honda mal wieder auf Back-Order sind .. Zum Tausch gibt es nicht viel zu sagen: Fassung drehen und herausheben, Lämpchen aus Fassung ziehen, neues Lämpchen einsetzen, Fassung wieder in die Platine stecken und drehen - fertig. Das Thema LED-Umrüstung folgt vermutlich so sicher wie das Amen in der Kirche aber solange noch Lämpchen verfügbar sind hatte ich keine Lust mich mit unpassenden Abstrahlwinkeln, flackern beim Dimmen und ähnlichem herum zu schlagen und irgendwoher müssen die fast 3 A Stromverbrauch des Tachos ja auch her kommen 😁 Unser nächster Halt geht dann direkt in die Elektronik, es geht um den beliebten Kondensatortausch .. |

Sun Jun 21 21:31:18 CEST 2020

|

![]() ElHeineken

|

Kommentare (19)

| Stichworte:

Austausch, Elektrik, Elektronik, Honda, Kondensator, Kontrollmodul, Lüfter, NA1, NSX

ElHeineken

|

Kommentare (19)

| Stichworte:

Austausch, Elektrik, Elektronik, Honda, Kondensator, Kontrollmodul, Lüfter, NA1, NSX

Nach dem vielen Aufwand der in die Konstruktion des Tacho-Testers gegangen ist mal zur Abwechslung was einfaches: Den Kondensatortausch im Lüfterkontrollmodul. Warum einfach? Weil es nur ein einziger Kondensator ist und auch die Platine wie in einem Radio aus den 90er aussieht (sie ist sogar nur einlagig). [bild=1] Konkrete Problem mit dem Kondensator in diesem Steuergerät für die Motorlüfter sind zwar nicht bekannt, dafür kann es aber Probleme mit kalten Lötstellen geben. Diese führen dazu, dass die Lüfter ab Zündung-Ein laufen obwohl sie das erst tun sollen wenn die Kühlmitteltemperatur ein gewisses Maß überschritten hat. Hier sehr schön illustriert in einem Video von Kaz aus dem NSX-Club Großbritannien. Erst laufen die Lüfter sofort an, beim zweiten ist Ruhe. <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/AcG6AeGL28A" allowfullscreen="1" frameborder="0"></iframe> Da wir die Paneele hinter den Sitzen wegen Zugriffs auf das Traktionskontrollmodul (TCS) sowieso ab haben, kümmern wir uns auch gleich um das Lüfterkontrollmodul. [bild=2]Es befindet sich als unauffälliger, kleiner schwarzer Kasten ziemlich genau in der Mitte zwischen den Sitzen. Für den Zugriff entfernen wir jeweils das Panel hinter dem Fahrer- und Beifahrersitz. Dazu muss als erstes die Abdeckung ganz oben aus ihren drei Clips (Links, Mitte, Rechts) gezogen werden. Anschließend können die beiden großen Paneele hinter den Sitzen entfernt werden. Idealerweise werden sie nach oben geschoben und ausgehängt wodurch die Clips im Fahrzeug verbleiben. Mit etwas mehr Gewalt kann man die Clips aber auch mit heraus ziehen - Honda hält sie in den Paneelen in Metallführungen, sie gehen also nicht so leicht kaputt. Das Modul ist oben und unten festgeschraubt, unten kann es etwas fummelig werden aber das zentrale Element der Rückwand lässt sich nur entfernen wenn die Armstütze ausgebaut wird und das war mir dann doch zu viel Aufwand. [bild=3]Hält man das Gehäuse in der Hand entdeckt man, dass es nicht zusammengeschraubt sondern nur zusammengeclipst ist. Biegt man das Gehäuse vorsichtig auseinander fällt der Boden raus und die Platine ist frei. Der zu ersetzende Kondensator hört auf den Namen "C4" hat 10 V und 100 uF. Der Durchmesser beträgt 5 mm und die Höhe 10 mm. Die Beine haben Rastermaß 5 mm (RM5). Da wir auch hier auf trockene Polymer-Kondensatoren setzen wird er durch einen United Chemicon PSF mit 16 V, 100 uF, 6.3 mm Durchmesser, 6 mm Höhe und Rastermaß 2,5 ersetzt. Er taugt als Ersatz da die Spannung immer höher sein darf, er niedriger sowie genug Platz für den größeren Durchmesser da ist und sich die Beine auf 5 mm aufbiegen lassen. [bild=4]Der Einbau ist kein größeres Problem - auslöten, noch einmal die technischen Daten überprüfen und beim Einbau des neuen Kondensators die Polung beachten - fertig. Von kalten Lötstellen war übrigens nichts zu finden aber sollte das Problem später einmal auftreten ist es schnell behoben - bezüglich des Kondensators brauchen wir uns auf jeden Fall keinen Kopf mehr machen. In einem nächsten Eintrag dann der gleiche Spaß für das Traktionskontrollmodul - da lötet es sich schon deutlich schwerer aber auch das bekommt man hin. |

Sat Jun 13 21:01:21 CEST 2020

|

![]() ElHeineken

|

Kommentare (20)

| Stichworte:

Arduino, Elektrik, Elektronik, Honda, NA1, NSX, Tacho, Test

ElHeineken

|

Kommentare (20)

| Stichworte:

Arduino, Elektrik, Elektronik, Honda, NA1, NSX, Tacho, Test

Gut ausgelastet als Home-Office, Home-Teacher und Home-Kindergärtner sollte man auch einen entsprechenden Ausgleich nicht vergessen - in diesem Fall Kondensatorentausch in den Steuergeräten des NSX. Das nächste Element auf der Liste ist der Tacho. Hier ist ein Austausch besonders empfehlenswert denn es sind bereits mehrere Fälle von vollständig zerstörten Anzeigen bekannt und in Japan wurde wohl zwischen Honda und der Feuerwehr diskutiert ob weitere Maßnahmen notwendig sind. Das Problem ist identisch zu all den anderen Steuergeräten, dem Radio und überall wo Kondensatoren verbaut wurden: Sie laufen aus. [bild=1]Im Falle des Tachos ist es ähnlich wie bei den BOSE-Verstärkern, die Säure verursacht Kurzschlüsse die bis zum Verkohlen der Leiterplatte führen können - es sollen angeblich auch schon Autos abgebrannt sein. Da es sich beim Tacho zwar um ein elektrisches aber noch nicht um ein digitales (Bus) System handelt werden die Anzeigeinstrumente durch Pulse aus dem Getriebe (Geschwindigkeit) und dem Motorsteuergerät (Drehzahl) versorgt die mit Hilfe einer analogen Schaltung in Spannungen umgewandelt werden welche dann die Nadeln bewegen. [bild=2]Dieses Schaltungen müssen nach dem Tausch der Kondensatoren abgeglichen werden wozu pro Anzeige zwei kleine Potis auf der Rückseite vorhanden sind. Wer keinen Prüfstand hat muss die Eingangssignale simulieren wobei wir beim Thema dieses Blogeintrags wären 😁 Erstes Problem auf diesem Weg ist die Pinbelegung. Sie ist über die Modelle (USA, Japan, Deutschland, etc.) sowie Baujahre unterschiedlich. Hilfe fand sich in Form eines Electrical Troubleshooting Manuals aus den USA via ebay sowie durch Mitglieder des einschlägigen Forums www.nsxprime.com. [bild=3]Für den Betrieb des Drehzahlmessers ist ausschließlich der linke grüne Steckverbinder (A) zuständig. Es werden drei Pins benötigt: Spannungsversorgung - A13 Das elektrische Handbuch (s. o.) enthält keine weiteren Informationen zum Aussehen des Drehzahlsignals aber das reguläre Reparaturhandbuch beinhaltet einen wichtigen Hinweis: [bild=4] Man kann erkennen, dass der Drehzahlmesser- (Tachometer-) Pin mit 12 V aus einer recht einfachen Transistorschaltung versorgt wird. Ergo, der Drehzahlmesser möchte ein 12 V Rechteck-Signal. Die Frequenz entspricht der Formel: RPM = Hz * 20 (also 40 Hz für 800 RPM) - ein beliebter Standard. Weiter geht es mit der Geschwindigkeitsanzeige. Hierfür ist der rechte Steckverbinder (B) zuständig. Auch hier sind es nur drei Pins die beschaltet werden müssen: Spannungsversorgung - B2 Netterweise befindet sich hier im Handbuch bereits der Hinweis es würde sich um ein 5 V-Signal handeln. Die Frequenz entspricht dem japanischen Standard und wird beim NSX so berechnet: km/h = Hz * 1.41. Im Gegensatz zum Drehzahlsignal gibt hier der Tacho eine Spannung von 5 V aus, die dann von einem Transistor im Geschwindigkeitssensor auf 0 V herunter gezogen wird. Kommen wir jetzt zu der alles entscheidenden Frage wie wir unseren Tester aufbauen wollen. Die erste Wahl für solch einfache Rechteck-Signale ist ein Arduino der z. B. schon mit fünf Zeilen Code ein Signal mit der passenden Frequenz erzeugt. Außerdem ist er sehr gut geeignet um die zusätzlich notwendige Logik und Steuerung (Knöpfe, LEDs, etc.) zu realisieren. [bild=5]Bevor man sich damit näher beschäftigt muss aber erst bewiesen werden, dass das auch so funktioniert. Starten wir mit der Geschwindigkeitsanzeige und ihren 5 V. Mit Hilfe einer kleinen Schaltung simulieren wir den Geschwindigkeitssensor und steuern vom Arduino aus einen Transistor der die 5 V vom Tacho in vorgegebener Frequenz herunter zieht. [bild=7][bild=6]Ein paar Jumper-Kabel und Krokodilklemmen später zeigt der Tacho die erwartete 100 km/h an und wir sind sehr, sehr happy 😁 [bild=8][bild=9]Beim Drehzahlmesser müssen wir 12 V an den Tacho schicken und die Schaltung fällt daher ein wenig anders aus. Sie funktioniert im Test und so haben wir grünes Licht für die weiteren Schritte. Beim Abgleich muss zwischen hohen und niedrigen Frequenzen gewechselt werden. Die Auswahl sollte daher schnell und per Knopfdruck funktionieren. Zusätzlich benötigen wir eine Umschaltung zwischen Drehzahl- und Geschwindigkeit und vielleicht können noch ein paar Schalter zum Testen der kleinen Zeigerinstrumente (Öldruck, Temperatur und Tank) Platz finden? [bild=10]Die Entscheidung fällt auf ein ABS Kunststoffgehäuse mit den Abmessungen 115 x 90 x 55 mm. Kurze Prüfung wieviel der Fläche man davon realistisch für Schalter, Knöpfe und LEDs verwenden kann und das freie Grafikprogramm (Inkscape) wird angeschmissen. Das Schöne an diesem Programm ist, dass die resultierenden PDFs 1:1 gedruckt werden und dann auf den Millimeter genau der Realität entsprechen - das Arbeiten mit echten Abmessungen ist also kein Problem. Mit einer Frontplatte alleine ist es aber natürlich nicht getan. Irgendwo müssen die Treiberschaltungen, usw. ja untergebracht und mit dem Arduino verbunden werden. Zeit das nächste Werkzeug namens KiCad anzuwerfen. Wirklich kein Leichtgewicht (ohne Tutorial schwer zu erlernen) aber dafür sehr leistungsfähig. [bild=11]Ein 5 V - Relais schaltet den Signalausgang des Arduino abhängig von der Schalterstellung auf den Drehzahl- bzw. Geschwindigkeitstreiber. Der Arduino liest die Stellung des Relais zurück und erzeugt die passenden Frequenzen die mit einem Drucktaster zwischen Kalibrierungswerten umgeschaltete werden können und über sechs LEDs angezeigt werden. Die drei kleinen Zeigerinstrumente benötigen nur passende Widerstände gegen Masse um Messwerte anzuzeigen. Leider sind diese ziemlich krumm, bei der Realisierung kommen wir am Ende auf 17 Widerstandswerte und diese auch noch in 5 Watt - das wird hässlich - aber dazu später mehr. [bild=12]Nun wechseln wir zu KiCads Platinen-Layout-Abteilung und versuchen das Ganze auf Basis einer zweiseitigen Platine soweit als möglich zu entheddern. Sie ist im Raster 2,54 mm aufgebaut und soll später direkt auf den Arduino aufgesteckt werden (ein sogenanntes "Shield"😉. Das klappt ziemlich gut und wir kommen sogar ohne die zweite Lage aus - das macht die Sache später auf dem Prototypen-Board einfacher. Direkt eine Platine zu ätzen oder anfertigen zu lassen ist bei mir üblicherweise keine gute Idee da sie sich bei den zwangsläufig auftretenden Fehlern nicht oder nur sehr schwer ändern lassen. KiCad bietet als interessantes Gimmick eine 3D-Sicht der bestückten Platine an - ein sehr motivierendes Feature das ich hier natürlich niemandem vorenthalten will 😁 [bild=13] Das Entflechten der Widerstände zeigt einen großen Vorteil dieser zweistufigen Arbeitsweise (Schaltplan und Layout). Auf dem Schaltplan ist die Funktion der Schaltung am einfachsten zu verstehen, im Layout am einfachsten zu realisieren. Da das Werkzeug (KiCad) sicher stellt, dass sich beim Übergang keine Fehler einschleichen (z. B. falsche Verbindungen) geht weniger schief als bei der sonst üblichen Papier-und-Bleistift-Methode. Vor der Realisierung steht die Bestellung. Da Conrad und Co. inzwschen zu echten Apotheken geworden sind (und von Digikey wollen wir hier gar nicht anfangen) ging alles über Pollin - man muss nur wissen was man dort bestellen und erwarten kann, bei Elektronikteilen üblicherweise aber kein Problem. [bild=14][bild=15]Machen wir uns als dran die Schaltung auf einer Lochrasterplatine aufzubauen. An sich keine schwere Aufgabe, man muss nur gut abzählen und ein bisschen löten können. Die fertige Platine auf einen Arduino aufstecken, Programmierung der Umschalt- und Tasterlogik (inkl. Entprellung) und .. <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/6Hiq26a8ymo" allowfullscreen="1" frameborder="0"></iframe> Sieht schon ganz gut aus aber noch gibt es einiges zu tun. Da wäre das Bohren und Beschriften der Frontplatte, Einbau der LEDs, des Tasters und der Schalter sowie der Aufbau und Anschluss der Widerstands-Platinen die leider nicht mehr ins Gehäuse passen. Außerdem zeigt sich, dass eine regulärer Arduino Uno zwar an 12 V läuft aber wegen seines Linearreglers schon beim Einschalten des Relais viel zu heiß wird. Abhilfe schafft ein Freaduino der Pin-kompatibel aber mit einem leistungsstarken Schaltregler ausgestattet ist den die Belastung kalt lässt. [bild=16] Weiter mit dem Gehäuse: Die Beschriftung wird zuerst auf Papier ausgedruckt und als Bohrschablone verwendet. [bild=17]Anschließend wird sie spiegelverkehrt (kratzfestigkeit) auf Laserfolie gedruckt, ausgeschnitten und am Rand aufgeklebt. Mit einem Cuttermesser werden die Bohrlöcher frei geschnitten und alle Teile einsetzen. Im Ergebnis sitzt die Folie unter den ganzen Schaltern und LED-Fassungen ziemlich fest und erfreut sich dadurch hoffentlich einer langen Lesbarkeit. [bild=18]Die Verdrahtung erfolgt mit Jumper-Kabeln die direkt auf die Pins der Platine gesteckt und bei Bedarf auch schnell wieder entfernt werden können. Zeit das User-Interface zu testen: <iframe class="video youtube-player" width="425" height="355" type="text/html" src="https://www.youtube.com/embed/6hJ7u0cnVwE" allowfullscreen="1" frameborder="0"></iframe> Bedient sich ziemlich gut, ein späterer Abgleich des Tachos sieht dann in etwas so aus:

Weiter geht es mit den Widerständen für die kleinen Anzeigen. Wie schon im Vorfeld erwähnt sind es wegen der krummen Werte ziemlich viele und wegen der hohen Belastung ziemlich große Teile (5 W) geworden:

[bild=19]Mangels Möglichkeiten sie ins Gehäuse zu integrieren kamen sie auf separate Platinen die in die Kabel außerhalb des Gehäuses integriert wurden. Irgendwie murksig aber für alternative Ideen die über "ein größeres Gehäuse" hinaus gehen bin ich immer zu haben 😁 [bild=20]Am Ende kamen noch je zwei mal 12 V und Masse als zusätzliche Pins dazu um andere Funktionen, Warnlampen, etc. am Tacho testen zu können. Alle die ernsthaft glauben alles wäre so linear und reibungslos gelaufen wie hier beschrieben muss ich jetzt enttäuschen - über einen Monat hat das Ganze gedauert. Das erste Frontplattendesigns hat sich als untauglich erwiesen was zwei Gehäusedeckel das Leben gekostet hat. Schaltung und Layout wurden unzählige Male geändert, unter anderem wegen eines Fehlers der den Arduino sofort gegrillt hätte. Allein zwei weitere Male musste nachbestellt werden bis die richtigen Teile endlich an Bord waren. Der Aufwand ist für einen einzelnen Tacho natürlich total übertrieben aber Spaß hat es trotzdem gemacht 🙂 Jetzt muss ich das Ganze noch für meine Englisch sprechenden Freunde zusammenschreiben und komme dann vielleicht endlich dazu die Kondensatoren zu tauschen .. |

Fri Jan 15 22:28:40 CET 2021 | ElHeineken

|

Kommentare (9)

| Stichworte:

Honda, NA1, NSX, Tacho, Tester

ElHeineken

|

Kommentare (9)

| Stichworte:

Honda, NA1, NSX, Tacho, Tester

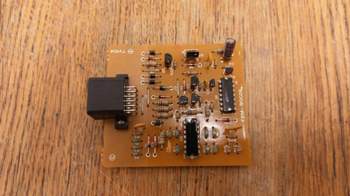

Das länger verzögerte Update bezüglich des Platinen- und Schaltungsdesigns. Dies ist nötig, da die folgenden Probleme bei der Inbetriebnahme aufgetreten sind:

Aus mir unbekannten Gründen hat die Zusendung der notwendigen Teile über zwei Wochen gedauert aber vor wenigen Tagen war es dann endlich soweit. Lasst uns nun also einen genaueren Blick auf die obigen Punkte werfen.

Schwache Ausgangstreiber

Der minimale Stromverbrauch des Tachos liegt bei ca. 1 A (wenn 12 V anliegen). Werden alle Warn- und Hinweislämpchen eingeschaltet steigt er auf über 3 A und die Beleuchtung schiebt das ganze dann auf mehr als 4 A. Alles zusammen haben wir damit einen Energieverbrauch von grob 50 W.

[bild=1]Da sich der Hauptteil des Stroms auf über knapp 50 Pins verteilt ist das kein größeres Problem für den Tester aber die Beleuchtung zieht ~1 A über zwei Pins wovon der am linken Stecker 0,75 und der am rechten 0.25 A trägt - beides zu viel für die Ausgangstreiber die nur grob 0,1 A pro Pin liefern können.

Alternative Treiberbausteine mit höherer Leistungsfähigkeit konnte ich keine finden als wurde es notwendig mehr Power mit Hilfe einer diskreten Schaltung herauszuholen - eine Art Tuning für den Tester. Mehr aus Neugierde als aus Notwendigkeit fiel die Wahl auf einen MOSFET-Transistor.

[bild=2]Heutzutage werden diese in mehr und mehr Schaltungen eingesetzt das sie sehr schnell und verlustarm sind, was sie optimal für digitale Ansteuerung (auch mit sehr hohen Frequenzen) macht.

Für den Tester ist das alles nicht so wichtig aber schaden tut es auch nicht und man lernt ja gerne was neuen dazu. Wie das ganze im Ergebnis aussieht könnt ihr auf den Bilder an der linken Seite erkennen.

[bild=3]Der interne Widerstand des gewählten Transistors ist so niedrig (0.05 Ohm im Fall des hier genutzten IRF5305), dass er bei diesen Strömen nicht mal warm wird.

Man beachte, dass ein weiterer Pull-Down-Widerstand benötigt wird, sonst würden wir sofort wieder vor dem selben Problem wie beim Drehzahlmesser stehen.

So weit, so gut, auf geht es zum nächsten Punkt!

Zu hoher Spannungsabfall

[bild=4]Die Ansteuerung der Tankanzeige erfolgt, indem die Referenzspannung aus dem Tacho periodisch auf Masse gezogen wird. Legt man den Pin permanent auf Masse, geht der Zeiger zum Maximalanschlag.

Leider haben die Ausgangstreiber des Testers einen Mindest-Spannungsabfall der genau das verhindert. Blöderweise bleibt die Nadel knapp unter der "F"-Markierung stehen. So kann man die Anzeige nicht vernünftig testen.

[bild=5]Wie oben bereits erläutert haben MOSFETs einen sehr geringen Innenwiderstand (und daraus folgend einen entsprechend niedrigen Spannungsabfall) wenn wir an diesem Pin also so einen Kollegen einsetzen sollte das Problem behoben sein.

Das war dann auch die Lieferung die sich zwei Wochen Zeit ließ und die Schaltung daher erst jetzt getestet werden konnte.

[bild=6]Der ausgewählte IRLD014PBF kann direkt durch einen Ausgang des Arduino gesteuert werden und hat einen minimalen Innenwiderstand von 0.2 Ohm.

Dem Handbuch nach entspricht ein voller Tank einem Widerstand von ca. 3 Ohm. Da sollte also genug Luft nach unten sein, was das Bild auf der rechten Seite auch schön zeigt.

[bild=7]Die neuen Bauteile mussten nach der erfolgreichen Prüfung noch irgendwo auf der Platine untergebracht werden. Angeboten hat sich dafür der Bereich zwischen den grünen Steckern.

Die 3D-Ansicht des Layout-Programms bietet einem die Möglichkeit sich das Ergebnis schon mal virtuell anzusehen. Das ist, wie eigentlich immer, recht motivierend und schiebt entsprechend an es auch wirklich umzusetzen.

Nicht genügend Masse-Pins

Wie es dazu kommen konnte ist mir selber nicht ganz klar aber buchstäblich beim letzten Pin des Tachos hatte ich nicht genügend Masse-Pins mehr (ohne Steuerung) am Tester.

Dieses Problem wurde dann gleich im Layout gelöst, zusammen mit einigen kleineren Verbesserungen wie z. B. einer vereinfachten Nummerierung und mehr Informationen auf der Platine (um die Fehlersuche zu vereinfachen).

Am Ende müssen nur wenige Pins ihre Position am Stecker tauschen, das meiste kann in Software abgefangen werden.

Verbleibende Arbeit

bevor man mit gutem Gefühl sagen kann, dass die Sache abgeschlossen ist stehen noch weitere wichtige Schritte an. Darunter, dass der Tacho zurück ins Auto muss, was wiederum bedeutet, dass das finale Anschlusskabel vom Tester zum Tacho dokumentiert und dafür ebenfalls eine kleine Platine erstellt wird mit der man die Kabel ohne Anschluss an einen Tester auf korrekte Pinbelegung prüfen kann.

Ein ganz wichtiger Punkt ist ein Anschlusskabel für NSX-Tachos vor 1995. Deren Pinbelegung liegt mir nur alsText vor, leider nicht in Form eines weiteren Tachos. Netterweise hilft mir hier ein NSX-Fahrer aus Neuseeland weiter.

Um auch Software-Änderungen machen zu können ohne zum Test den Tacho wieder aus dem Auto zu holen habe ich mir einen 1991 Honda Legend-Tacho besorgt (mit knapp 374.000 km) der sehr ähnliche Technik besitzt.

Noch einiges an Arbeit aber ich freue mich darauf 😁