Mon Oct 11 19:30:28 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (2)

reinhard e. bender

|

Kommentare (2)

KW 40 (04. 10. bis 09. 10. 2010) |

Sat Oct 02 19:08:55 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

KW 39 (27. 09. bis 02. 10. 2010) |

Mon Sep 27 20:12:28 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

KW 38 (20. 09. bis 25. 09. 2010) In der Kühlerabdeckung wurde das Gitter eingebaut (Bild 233). |

Mon Sep 20 18:44:19 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

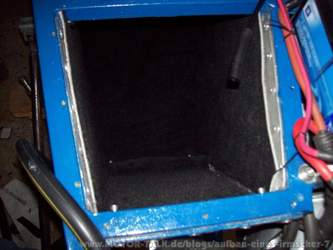

KW 37 (13. 09. bis 18. 09. 2010) Zur Geräuschminimierung werden zwischen den Rahmenstreben 5cm dicke Dämmmatten zugeschnitten und eingesetzt (Bild 227). |

Tue Sep 14 20:48:14 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

KW 35 und 36 (30. 08. bis 11. 09. 2010) |

Fri Sep 03 17:52:34 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (2)

reinhard e. bender

|

Kommentare (2)

KW 34 (23. 08. bis 29. 08.2010) Diese Woche steht ganz im Zeichen der Karosserieschablonen (Bild 217 bis 219). |

Tue Aug 24 20:03:34 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

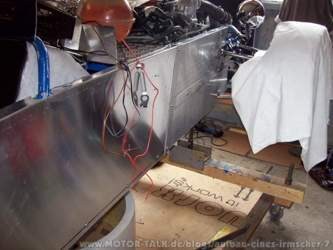

seitenbleche-motorraum Bild 216 seitenbleche-motorraum Bild 216

KW 33 (19. 08. bis 24. 08. 2010) |

Mon Aug 16 18:51:40 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

KW 32 (09. 08 bis 14. 08. 2010) |

Tue Aug 10 16:29:02 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

KW 31 (02. 08. bis 07. 08. 2010) |

Thu Aug 05 19:18:46 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

KW 30 (26. 07. bis 31. 07. 2010) Den Heizungskühler mussten wir wieder ausbauen, da der Platz für die Füße extrem eng wurde (Bild 194, 195). |

Tue Jul 27 20:58:43 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

KW 29 (19.07 bis 24. 07. 2010) |

Tue Jul 20 20:47:04 CEST 2010

|

![]() reinhard e. bender

|

Kommentare (0)

reinhard e. bender

|

Kommentare (0)

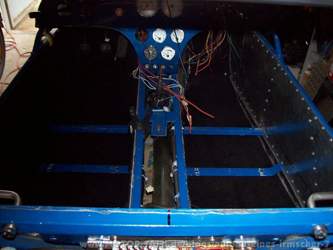

KW 28 (12. 07. bis 17. 07. 2010) Für die Wassertemperaturanzeige muß das Wasserrohr entfernt werden. Es wird ein Loch gebohrt, und eine Mutter über das Loch angeschweißt. Dann wird der Fühler in das Rohr eingesetzt, und das Rohr wird wieder montiert. Der Fühler wird elektrisch mit dem Anzeigeinstrument verbunden (Bild 182). |

Sat Oct 23 10:39:25 CEST 2010 | reinhard e. bender

|

Kommentare (1)

reinhard e. bender

|

Kommentare (1)

KW 41 (11. 10. bis 16. 10. 2010)

Die Außenbleche der Karosserie sind fertig zum Lackieren (Bild 252).

Die Scheibenhalter wurde dahingehend verändert, dass die Scharniere für die Windabweiser und für die Türen mit Blindnieten befestigt wurden. Somit besteht keine Gefahr mehr mit zulangen Schrauben an die Windschutzscheibe zu stoßen und diese zu zerstören. In den Scheibenrahmen der Windschutzscheibe wurden 6 flache Gewindehülsen eingesetzt, um eine bessere Befestigungsmöglichkeit zu haben (Bild 253).