Thu Dec 15 20:00:22 CET 2016

|

![]() tommy_c20let

|

Kommentare (20)

| Stichworte:

B, Omega, Opel

tommy_c20let

|

Kommentare (20)

| Stichworte:

B, Omega, Opel

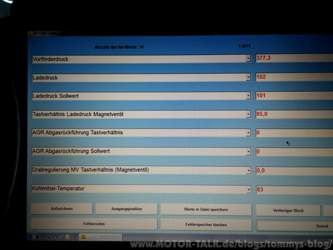

[bild=1] [bild=2] Wieso der Umbau? Stand heute weiß ich noch nicht was der alte Motor hatte. (EDIT: Grund siehe Ende des Beitrags!) Jedenfalls lief er mit einmal nur noch auf 5 Töpfen. Identifiziert habe ich den betroffenen Zylinder, indem ich jeden Injektor einzeln elektrisch abgesteckt habe. Jedesmal wurde der Motorlauf noch schlechter, außer beim 1. Zylinder. Da tat sich beim abstecken des Injektors quasi nichts: https://www.youtube.com/watch?v=RPpms9J0k2k Dazu muss man sagen dass Injektor 1 und 6 noch die originalen waren (126 tkm Laufleistung) während Injektor 3, 4, 2 und 5 bei 83 tkm, 91 tkm, 95 tkm und 99 tkm bereits ersetzt wurden. Bei 100 tkm hab ich den Wagen damals übernommen. Ein guter, gebrauchter Testinjektor brachte keinerlei Änderung. Als ich später den Öleinfülldeckel abgemacht habe, war mir dann vollends klar dass da mehr hinüber ist. Er hatte richtig Druck im Ventildeckel. Also eher in Richtung "Kolbendurchschuss von defektem Injektor", "Ventil hängt" oder "Kolbenring klemmt": https://www.youtube.com/watch?v=vLh4KnXPxEA Damit stellte sich die Frage "was tun?". Nachdem ich bei einigen Motoreninstandsetzern angefragt und Preise in Erfahrung gebracht hatte, war die Option "Motor richten lassen" nur noch zweite Wahl da, je nach Schadensbild, doch recht teuer. Und dann huschte mir eine Idee in den Kopf.. Warum nicht gleich auf 3 Liter umbauen? Das haben bisher zwar nur eine Handvoll Leute gemacht aber die Idee war sehr reizvoll die ~220 PS und 450 Nm die der alte 2,5 Liter am Ende hatte, aus einem 3 Liter relativ lässig rauszukitzeln mit viel Luft bis ca. 550+ Nm und ~270 PS. Nachdem ich einige Tage recherchiert und mir auch beim Autoverwerter 2,5 und 3 Liter M57 angeschaut habe (äußerlich quasi identisch, nur größere Bohrung) stand fest dass es technisch kein großes Problem darstellen sollte den 3 Liter M57 in den Omega zu pflanzen. Ganz so einfach war es dann aber doch nicht.. Planung des Umbaus Die grobe Planung vorher war recht simpel, einen guten 3 Liter Motor besorgen sowie 6x neue Injektoren direkt von Bosch. Denn den Pfusch den diverse Injektoraufbereitungsfirmen über Ebay verkaufen würde ich nicht mal geschenkt wollen. Hier wird oft mit Sprüchen wie "mit neuen originalen Bosch Düsen" oder "überholt mit neuen Bosch Teilen" geworben. Effektiv ist dann aber nur die Düsenspitze neu und von Bosch, die Innereien vom Injektor selber werden mit Billigteilen "instand" gesetzt und auch das Magnetventil ist oft gebraucht oder es sitzt ein neues No-Name-Teil aus China drauf ohne jegliche Bosch-Kennung. Bei Bosch direkt kosten überholte Injektoren deutlich mehr, das liegt aber daran dass abgesehen vom Injektorgehäuse (die werden gereinigt und ggf. gestrahlt) alles erneuert wird. Das gesamte Injektorinnenleben kommt neu, die Düsenspitze natürlich auch und auch das Magnetventil wird IMMER erneuert. Auch wenn dieses laut Aussage Bosch nur äußerst selten kaputt geht. Die internen Qualitäts-Vorgaben verlangen es aber eben dass auch das Magnetventil gegen ein neues getauscht wird. ---------------------------------------------------------------------------------------------------------------------------- Das einzige was ich noch zusätzlich wollte war das Upgrade des Ladedruck- und Raildrucksensors. Serie hat der Wagen ~2,2 Bar, der Ladedrucksensor kann bestenfalls ~2,48 Bar "sehen" (offiziell ein 240 kpa Sensor, also 2,4 Bar absolut). Da war ich mit den aktuellen 2,4 Bar also bereits knapp an der Grenze. Schon ein kleiner Ladedruck-Überschwinger und er lief kurz außerhalb des sichtbaren Bereiches. Zumal der GT2556V bis ca. 3000 U/Min. gesunde ~2,6 Bar und bis ca. 4500 U/Min ~2,4 Bar liefern kann. Das Upgrade auf den 3 Bar Sensor lohnt sich also gleich in zweierlei Hinsicht, eine sichere Überwachung des Ladedrucks in jedem Bereich und eine dadurch mögliche, weitere Luftmassenerhöhung um ggf. eine zusätzliche Kraftstoffmehrmenge bedienen zu können. ---------------------------------------------------------------------------------------------------------------------------- Beim Raildruck das Gleiche. Serie werden 1350 Bar gefahren, der Raildrucksensor sieht maximal 1500 Bar. Optimiert fuhr ich beim 2,5 Liter 1450 Bar, das lief ohne Probleme. Da es beim Raildruck durchaus mal 20 bis 30 Bar "Spikes" geben kann, muss man hier etwas Luft lassen bis zur 1500er Grenze. Die verbaute Bosch CP1-Pumpe bringt in hohen Drehzahlen nachweislich bis zu 1700 Bar Raildruck und 1600 Bar kann man von 3500 U/Min. aufwärts fahren. Laut Bosch machen auch die Injektoren problemlos 1600 Bar mit, analog zu den ersten 1600 Bar Injektoren (ebenfalls mit Magnetventil) wie es sie z.B. beim BMW E60/61 530d mit 218 PS gab. Es bot sich also geradezu an den Raildrucksensor gegen eine 1800 Bar Version zu tauschen um hier Luft nach oben zu haben und längeren / zu langen Einspritzzeiten bei einer weiteren Leistungssteigerung durch einen damit möglichen höheren Raildruck entgegenzuwirken. Dass beide Sensoren in die Software eingepflegt werden müssen (Linearisierungen), war mir klar, das sollte aber kein großes Problem darstellen. 🙂 ---------------------------------------------------------------------------------------------------------------------------- Was ich ebenfalls schon wusste, war dass ich Ölwanne und Ventildeckel vom alten Motor übernehmen muss da diese bei BMW anders gestaltet sind. Dann brauchts halt noch eine Ventildeckel- und Ölwannendichtung und vielleicht hier und da ein paar Kleinteile. Denkste.. 😁 Der Umbau [bild=3] ---------------------------------------------------------------------------------------------------------------------------- Als erster Schritt musste der Omega auf 5 Zylindern zur Halle gefahren werden. Auf den ca. 60 km wurden 3 Liter Öl verbrannt / rausgedrückt / verloren, keine so tolle Bilanz! Zumal der halbe Motorraum komplett im Öl schwomm. Aber letztlich stand er da und wurde tags drauf dann seines Motors beraubt. [bild=4][bild=5][bild=6][bild=7][bild=8][bild=9] ---------------------------------------------------------------------------------------------------------------------------- Die nächsten Tage wurde immer wieder stückweise etwas am Motor gemacht, Teile abgebaut und gründlich gereinigt da voller Öl. Zum Glück war ein Waschtisch mit Kaltreiniger und zusätzlich ein Fass voller Bremsenreiniger vorhanden so dass Teile reinigen quasi unbegrenzt möglich war. [bild=10][bild=11][bild=12][bild=13] ---------------------------------------------------------------------------------------------------------------------------- Nachdem die Aggregate ab waren, kam die Hochdruckpumpe dran. Hatte mir extra für den Ein- und Ausbau der Pumpe und zum Steuerzeiten einstellen einen hübschen Koffer gekauft. [bild=14][bild=15] Damit war der Pumpenausbau kinderleicht und auch das Einstellen der Steuerzeiten am neuen Motor bereitete keinerlei Probleme. Die Werkzeuge sind definitiv empfehlenswert! [bild=16][bild=17][bild=18][bild=19][bild=20][bild=21][bild=22][bild=23][bild=24][bild=25] ---------------------------------------------------------------------------------------------------------------------------- Die Pumpe bzw. deren Hochdruckregelventil wurde nach Ausbau gleich mit neuer Dichtung + Stützring und neuer Flanschdichtung versehen. Die Dichtung am HDRV ist bekannt dafür irgendwann hops zu gehen und dann erreicht man den Raildruck nicht mehr sauber. Mit 126 tkm sah der Dichtring noch einigermaßen OK aus, war aber auch schon leicht aufgequollen. [bild=26][bild=27][bild=28][bild=29][bild=30][bild=31] ---------------------------------------------------------------------------------------------------------------------------- Der 3 Bar Ladedrucksensor (eigentlich hat er 314 kpa = 3,14 Bar Messbereich) passt in die Ansaugbrücke wie der originale. Quasi Plug & Play. Was nicht Plug & Play ist, ist der Anschluss. Der Stecker ist der gleiche, der neue Sensor hat auf einer Seite aber statt einer, zwei Führungsschienen. Diese schleift man, z.B. am Schleifbock, soweit runter bis der Stecker drauf geht. Auf der anderen Seite die Führungsschienen sind identisch und die Einrastclipse an den Seiten auch. Sobald genug weggeschliffen ist auf der nicht identischen Seite, geht der Stecker drauf wie beim originalen ohne in irgendeiner Weise Spiel zu haben. Die Pinbelegung ist identisch. [bild=32][bild=33] ---------------------------------------------------------------------------------------------------------------------------- [bild=34] Die Leute die den E6x Sensor verbauen schneiden dann prinzipbedingt den alten Stecker ab, verlängern das Kabel um ein paar Zentimeter, machen einen neuen Stecker ans Kabel, entfernen den M12 zu M18 Adapter im Railrohr und schrauben den M18-Raildrucksensor, meistens noch mit etwas Gewindedichtung / Schraubensicherung, direkt ins Railrohr wo er aber nicht ganz rein geht und ggf. lecken kann wenn man eben nicht zusätzlich abdichtet. Der Stecker passt, da zu breit, auch nur dann auf den Sensor wenn man ihn etwas mit der Feile bearbeitet da er sonst am Ventildeckel hängen bleibt und nicht drauf geht. In meinen Augen ein einziger Pfusch. 🙄 😁 Ein Anruf bei Bosch und ich hatte einen 1800 Bar Raildrucksensor welcher in Abmessungen, Steckerposition sowie Gewinde und Gewindelänge exakt dem Original entsprach. Echtes Plug & Play eben. 😉 Die Pinbelegung ist auch hier identisch. [bild=35][bild=36] ---------------------------------------------------------------------------------------------------------------------------- [bild=37] Klar kann man die auch erneuern aber wenn man teilweise liest dass die nach 200 tkm immer noch i.O. sind, mache ich mir da vorerst keine großen Sorgen. Zumal er, z.B. im Vergleich zum Y22DTH, erst bei deutlich geringeren Temperaturen vorglüht und damit in Summe viel seltener. ---------------------------------------------------------------------------------------------------------------------------- Die Unterschiede beim Motor (Opel-Spezifikation vs. BMW Spezifikation) belaufen sich eigentlich nur auf den Ventildeckel, die andere Ölwanne und damit auch einen anderen Ölwannenschnorchel. Der vom BMW ist ewig lang da sich die tiefe Seite der Ölwanne hier genau auf der gegenüberliegenden Seite der Ölpumpe befindet. Dagegen hängt der Schnorchel vom Omega quasi direkt an der Ölpumpe da dieser dort die tiefe Ölwannenseite hat. Beim heißen Ölrücklauf des Laders in die Wanne hat Opel hier noch ein kleines Detail optimiert, deshalb VORSICHTIG die Ölwanne vom Y25DT abnehmen! 😉 Den Halter für den Klimakompressor kann man umbauen, muss man aber nicht, der originale 530d Halter passt auch. Motorlagerhalter das gleiche. Teilweise optisch etwas anders vom Guss her (mein 530d Spendermotor war von 12/2003), aber von den Anschlüssen her identisch. [bild=38][bild=39][bild=40][bild=41][bild=42] ---------------------------------------------------------------------------------------------------------------------------- Die Drallklappen waren ja schon ausgebaut, nun wurden in dem Zuge auch noch die Unterdruckleitungen vom Unterdruckverteiler zum elektrischen Druckwandler entfernt und der Abgang mit einem Blindstopfen (original BMW-Zubehörteil) am Verteiler dicht gemacht. Der Druckwandler selber hängt noch an seinem Platz und ist elektrisch angesteckt da ich mich noch nicht mit dem Thema "rausprogrammieren" beschäftigt habe. Der Handschalter bei BMW hat keine Drallklappen und dessen Software habe ich ebenfalls, irgendwann schaue ich mir das sicherlich mal an. Bevor der Anschlussstecker zum Druckwandler nach dessen Ausbau aber dort herumbaumelt und ggf. Feuchtigkeit rein kommt, lasse ich den Druckwandler lieber physikalisch verbaut und den Stecker gesteckt. Der AGR-Kühler und dessen Thermostat flogen komplett raus. Das Problem dass der AGR-Kühler undicht werden kann, das Thermostat entweder auf "offen" hängt oder eben auch regular schon ab ~70 Grad Wasser in den großen Kühlmittelkreislauf lässt, ist damit nicht mehr existent. Das Fahrzeug kommt bei den jetzigen, kalten Temperaturen recht schnell auf 90 Grad, trotz nicht laufendem Zuheizer. [bild=43][bild=44] Das AGR-Druckregelventil ist ebenfalls noch elektrisch angeschlossen, könnte aber auch abgebaut werden da die AGR-Funktion komplett per Software deaktiviert ist. Aber bevor ich auch hier einen Stecker ungeschützt herumhängen habe, lasse ich das Druckregelventil lieber dort wo es ist, da stört es keinen. Auch hier wurden die Unterdruckleitungen vom Verteiler zum Regelventil und vom Regelventil zum AGR-Ventil komplett entfernt und der Verteilerabgang mit einem Blindstopfen versehen. Konsequenterweise wurde der AGR-Abgang am Krümmer mit einer Abdeckplatte aus Stahl physikalisch verschlossen so dass kein heißes Abgas mehr ins AGR-Rohr zum AGR strömen kann. Die Alternative wäre gewesen das AGR-Rohr (jetzt ohne Kühler) ganz weg zu lassen und den Stutzen mit AGR durch einen Stutzen ohne AGR zu ersetzen. Evtl. wird dies zu einem späteren Zeitpunkt noch umgesetzt. Aktuell mag ich die seriennahe Optik aber. 😛 Im Übrigen wurden natürlich ALLE Unterdruckleitungen plus ALLE T- und I-Schlauchverbinder durch neue ersetzt! ---------------------------------------------------------------------------------------------------------------------------- [bild=45] Auf dem Bild habe ich Trottel die Injektoren samt Injektorhaltebrücken gerade eingesetzt (noch nicht festgezogen), die Brücken aber falsch herum montiert. Das hab ich leider erst nach dem Foto bemerkt und danach alle Brücken nochmal gedreht und schließlich festgeschraubt. 🙄 😮 😁 ---------------------------------------------------------------------------------------------------------------------------- Eine weitere Modifikation war der Wechsel auf ein leistungsfähigeres Visco-Lüfterrad. BMW bietet hier eine Version für tropische Länder an. Zu viel Kühlung kann man nie haben und gerade im Hochsommer oder bei Dauer-Volllast mit zusätzlichen Pferdestärken ist eine Mehr-Kühlung jederzeit willkommen. Natürlich kam dann auch gleich die Visco-Kupplung selber neu. Die Netze der Wasser, Klima und Automatikgetriebeölkühler wurden alle per Hochdruck gereinigt, die Lamellen waren aber noch nicht extrem zugesetzt. Dafür gab es einen kleinen Sandkasten hinter den beiden Elektroventilatoren welchen ich komplett entfernt habe. Der Wasserkühler wurde mehrmals gespült so dass das Kühlsystem mit sauberen Kühlern, neuer Wasserpumpe, neuem Thermostat, neuer Viscokupplung und dem leistungsfähigeren Visco-Lüfterrad nun wieder recht optimal sein sollte. [bild=46][bild=47][bild=48][bild=49] ---------------------------------------------------------------------------------------------------------------------------- [bild=50] Da es bei den Motorlagern im Aftermarket große Qualitätsschwankungen gibt, wurden diese (neben den ganzen Dichtungen, Schrauben etc.) regulär über den BMW-Händler bezogen. ---------------------------------------------------------------------------------------------------------------------------- [bild=51] Jede Schraube, jede Schelle die nicht mehr 110% tauglich war, wurde ebenfalls durch neue Teile ersetzt. Schrauben und Teile die nicht ersetzt wurden oder ersetzt werden mussten, wurden zumindest am Schleifbock via Drahtbürstenaufsatz gereinigt und poliert. Natürlich wurden alle wirklich relevanten Schrauben wie die drei zum Wandler, die 8 vom Anlasserkranz, die vier vom Kurbelwellenschwingungsdämpfer usw. durch neue vom BMW-Händler ersetzt. ---------------------------------------------------------------------------------------------------------------------------- [bild=52] Als endlich alles wieder drin und angeschlossen war, kam der große Moment. Zündung an, Warten bis die Vorförderpumpe ausgeht. Das gleiche noch zwei mal bis keine Blasen mehr im Dieselfilter und den Leitungen zu hören waren und sich das System richtig entlüftet hatte. Der Schlüssel wurde umgedreht und es dauerte keine 3 Sekunden da sprang der Motor an und lief SOFORT rund, Begeisterung machte sich breit! 😰 😁 https://www.youtube.com/watch?v=F-05O5nBxXY ---------------------------------------------------------------------------------------------------------------------------- Was die Software-Anpassung betrifft, hatte ich hier schon etwas dazu geschrieben: Nachdem die erste Version zum Starten und Einfahren noch leistungsmäßig auf ca. 140 PS gedrosselt war und quasi 100% Serie 530d (bezogen auf alle Kennfelder die mit dem Motorlauf in Verbindung stehen), habe ich mittlerweile wieder meine schon beim 2.5 DTI gefahrenen Änderungen eingepflegt. Dazu gehört ein etwas lockerer Rauchbegrenzer und auf die neue Leistung angepasste Gaspedalkennfelder (Stichwort Agilität), mehr Leistung (gute 220 PS sollten es aktuell wieder sein), ein erstmal nur auf 1450 Bar erhöhter Raildruck, entsprechend angepasster Ladedruck, angepasste SOI / Einspritzbeginne (welche sich aus dem vorher berechneten und gewünschten EOI / Einspritzende ergeben) und weitere kleine Änderungen. ---------------------------------------------------------------------------------------------------------------------------- Der Wagen läuft eigentlich wieder wie der alte 2.5er, nur dass der vom alten Motor übernommene, schon vom 530d stammende, GT2556V Lader nun wieder ein besseres Spoolverhalten im Bereich 1000 bis 2000 U/Min. hat. Aber auch hier ist noch etwas Optimierungs-Potential vorhanden welches ich ggf. über die Weihnachtsfeiertage in Angriff nehme, falls mich die Langeweile mal packt. 😛 Zu gefühlten 95% ist die Software aber soweit fertig. Wann / ob ich in Richtung 1600 Bar Raildruck gehe, verbunden mit weiteren 30-40 PS, darüber mache ich mir irgendwann mal Gedanken. Jetzt genieße ich erstmal wieder die Zeit mit dem Omega und nun werden vorrangig andere Projekte weitergeführt, wie die große 345x30 mm Bremsanlage sowie ein längeres Hinterachsdifferential. Zumal gute 220 PS und ca. 450 Nm (mehr möchte ich der Automatik untenherum nicht zumuten, daher gedrosselt bis ca. 3000 U/Min) völlig ausreichen um wieder angenehm im Verkehr mitzuschwimmen. 🙂 Sobald der alte Motor geöffnet und der Schaden ersichtlich ist, werde ich dies hier noch einpflegen. Jetzt hab ich aber erstmal Urlaub bis zum 10. Januar.. 😛 😁 Viele Grüße, [bild=53] Ergänzung, 06.10.2017: [bild=54] Der Kolben vom 1. Zylinder hatte ein großes Loch außerhalb der Kolbenmulbe welches so nur durch einen nachtropfenden Injektor entstanden sein konnte. Das hat mich nochmals in meiner Entscheidung, beim neuen Motor sechs neue Injektoren verbaut zu haben, bestärkt. So wurde die Chance, dass gleiches wieder passiert, zumindest auf ein Minimum reduziert. |

Wed Jun 29 21:56:08 CEST 2016

|

![]() tommy_c20let

|

Kommentare (15)

| Stichworte:

B, Omega, Opel

tommy_c20let

|

Kommentare (15)

| Stichworte:

B, Omega, Opel

Was tut denn da im Motorraum? 😕 Es fing an einem schönen Wintertag Ende Januar an, ich hatte beim normalen / mittleren Beschleunigen plötzlich einen Ton der da nicht hingehörte. Es klang wie als würde man bei einem Luftballon ganz langsam die Luft rauslassen indem man die Öffnung breit zieht.. fiiiieeeeeeppp.. kreeiiiiisschhhhhh. Hier zwei Beispiel-Videos aus Youtube die EXAKT so klingen wie es bei mir klang: > Beispielvideo 1 < Ich wurde nervös, mir wird doch nicht ausgerechnet jetzt der Lader verrecken wo ich eine ganze Woche bei einer Freundin 15 km entfernt die beiden Katzen täglich füttern muss. 🙁 Dort angekommen, Katzen raus gelassen und dann dauerte es immer 2-3 Stunden ehe sie wieder kamen. Zeit also mein Notebook auszupacken und zu schauen. Aber schon beim Einloggen in Motor-Talk schoss es mir in den Kopf.. KURBELGEHÄUSEENTLÜFTUNG! 😰 Es war Winter, es war kalt, auch wenn gerade kein Schnee lag. Und die KGE war das einzige Teil worum ich mich seit Kauf noch nicht gekümmert hatte weil ich dachte das mach ich im Sommer mal. Also raus, Motor an, Öleinfülldeckel abgenommen, ich hatte ganz leichten Überdruck, den Deckel drückte es ganz leicht weg und weißer Rauch kam heraus. So sollte das nicht sein! Ich fuhr eine Runde um den Block, ohne Öleinfülldeckel. Interessanterweise war das Kreischen nun deutlich leiser. Spät am Abend daheim angekommen hab ich die Ölabscheideeinheit ausgebaut und ihn dann angelassen, wieder Qualm, diesmal logischerweise aus beiden Öffnungen: > Qualm aus dem Öleinfüllstutzen < Ich hatte um 22 Uhr natürlich keinen Ersatzvliesfilter, geschweige denn einen Zyklon herumliegen. Also hab ich das Gehäuse einfach leer wieder verbaut. BMW hat dies bei den E6x 525d/530d/535d eine Zeit lang ab Werk auch so gemacht. Das Gehäuse ist Stand heute übrigens immer noch leer, kein erhöhter Ölverbrauch oder Öleintrag vor dem Lader zu verzeichnen! Der Vlies oder Zyklon ist ja nur der Feinstabscheider in einer Reihe von verschiedenen Abscheidern innerhalb des Ventildeckels. [bild=1] Nach Montage des leeren Gehäuses hab ich ihn wieder angelassen. Ergebnis, so wie es sein soll. Der Rauch ist im Innern sichtbar, wird aber durch den Unterdruck vom Lader abgesaugt und tritt nicht zum Öleinfülldeckel aus: > Kein Qualm mehr aus dem Öleinfüllstutzen < Lader tot? Das Problem war, am Tag darauf wurde das Kreischen wieder schlimmer. Ich hatte gehofft dass der potenziell angeschlagene Lader sich vielleicht wieder erholt, daraus wurde aber nichts. Also hab ich angefangen nach einem neuen Lader zu suchen. Ich hatte fast schon bestellt, da kam mir die Idee, warum nicht einen größeren Lader verbauen? Der originale läuft sowieso komplett am Anschlag was Ladedruck angeht. Da ich keine Lust hatte großartig das Ladeluftsystem etc. umzubauen, standen eigentlich nur zwei Lader zur Wahl. Der GT2256V vom BMW E39 530d mit 184 PS und der GT2556V vom BMW E39 530d mit 193 PS. Nachdem ich Maße, Datenblätter und Compressormaps verglichen hatte, stand fest, der größere der beiden wirds. Infos zur Anpassung des Laders gibts hier: > Anpassung Motorsoftware nach Ladertausch (Garrett GT2052V -> GT2556V) < [bild=2] Also den Lader und eine neue Dichtung (Elring Mehrlagen-Stahldichtung) für die Verbindung Lader/Krümmer bestellt. Was ich nicht wusste, der Lader selber wurde später auch schon mit einer Dichtung geliefert (die rechte). Zwei Wochen später wurde der Tausch vollzogen. Passte wie erwartet alles Plug & Play. Als Dichtung haben wir dann, wieso auch immer, nicht die Elring Dichtung verbaut sondern die andere welche beim Lader beigelegen hatte. Lader neu, das Kreischen bleibt.. 😰 Zwei Wochen war das Geräusch weg, dann fing es wieder an! Ich dachte das kann doch nicht wahr sein! 😠 Der Lader wars also nicht, den Tausch und die tagelange Abstimmungsarbeit hätte ich mir sparen können. 🙄 Hatte mich dann etwas belesen im Internet, eine defekte Krümmerdichtung kann sich auch so anhören. Eine Woche später vernahm ich plötzlich starken Abgasgeruch im Innenraum. Das bestätigte mich in der Annahme. Super, endlich das Problem gefunden! [bild=3] Bevor wir den Krümmer rausgebaut haben, hatten wir den Lader von selbigem getrennt und waren erstaunt dass die Wochen zuvor verbaute neue Dichtung zwischen Lader und Krümmer komplett zerbröselt war. Dort ging also das Abgas flöten.. [bild=4] Aber ich hatte ja Gott sei Dank noch die bei Laderkauf zusätzlich bestellte Elring Mehrlagen-Stahldichtung. Außerdem hatte ich von BMW beim Krümmerdichtungskauf noch eine Art "Pappdichtung" mitbekommen, für die gleiche Stelle. Die heißt bei BMW lapidar "Dichtung, asbestfrei". Ich entschied mich dann aber doch für Elring Stahldichtung. Ach ja, die Krümmerdichtung am 1. Zylinder war tatsächlich halb undicht. Wunderbar. Also neue Krümmerdichtung und eine neue Dichtung am Lader, dann wird ja nun endgültig Ruhe sein! Denkste.. Krümmerdichtung + Turboladerdichtung neu, Geräusch wie vorher! 😠 Es dauerte keine zwei Tage, da fing das Fiepen und Kreischen wieder an. Das ist ein schlechter Scherz, oder? Abgasgeruch gabs keinen, optisch war auch kein Ruß am Laderflansch zu erkennen. In dem Moment fiel mir ein mal etwas von einer verbesserten Ansaugrohr-Dichtung gelesen zu haben.. [bild=5] Leider hat man bei leichtem Beschleunigen und mit einer gealterten Dichtung eben oftmals keine 100%ige Abdichtung mehr. Dafür gibt es die unter Y25DT-Fahrern allseits bekannte Schelle welche man zusätzlich um das Ansaugrohr am Lader macht um es dort abzudichten (die neue Schelle im Bild). Ich bin also zum BMW-Händler (der mir nach wie vor weismachen wollte Opel verbaut keine BMW-Motoren und die Automatikgetriebe im E39 525d/530d sind von ZF 😁) und hab die verbesserte Dichtung (BMW Teilenummer 13 71 7 792 090) geholt und verbaut: Ansaugrohr - Wechsel alte Dichtung auf neue, optimierte Version Juhu, jetzt aber!? Trotz neuer Dichtung - nee, oder?? 😠 Das Geräusch kam nach zwei, drei Tagen wieder. Etwas leiser als bisher, die neue Dichtung war auf jeden Fall schon mal ein Fortschritt. Aber es kreischte eben immer noch. Tage später startete ich deshalb einen weiteren Optimierungsversuch.. 😁 Zuerst wurde die Innenseite vom Rohr mit hitzefestem Tape umwickelt damit die Öffnung innen etwas enger und die darüberliegende Gummidichtung so straffer auf den Laderstutzen drauf geht. Danach das Rohr außen noch einmal mit selbstverschweißendem Silikonband umwickelt und die Dichtung drüber gestülpt damit diese auch außen gut sitzt. Jetzt ging sie testweise schon deutlich straffer auf den Lader-Einlassstutzen drauf. Zum Schluss noch einmal außen alles mit hitzefestem Tape umwickelt um eventuell auftretenden Undichtigkeiten keine Chance zu bieten. [bild=6] Ihr werdet ahnen was jetzt kommt.. 😁 Jetzt reichts!!! 😠 😠 Zwei Tage später fing es wieder leise an zu kreischen. 😰 Es blieb bei leise und Otto Normalo würde es vermutlich nicht mal arg auffallen. Aber wenn man z.B. gerade ein paar Kilometer Volllast geglüht ist, wurde das Geräusch temporär wieder etwas lauter, dann weitete sich die Dichtung wohl minimal. Später, nachdem der Motor sich temperaturtechnisch erholt hatte, wurde es wieder leiser, WAR ABER EBEN IMMER NOCH DA! 😠 😛 Das Ende vom Lied kommt jetzt, selbsterklärend. Denn auch meine Geduld hat mal ein Ende.. [bild=12] Jetzt ist Ruhe. 😉 Ergänzung, 16.09.2017: Zwei Wochen später fing das Gekreische tatsächlich wieder an! Das Fahrzeug stand kurz darauf bis Anfang Dezember 2016 still weil der Motor (bzw. der Kolben vom 1. Zylinder) dank eines defekten, nachtropfenden Injektors das zeitliche gesegnet hatte. Im Dezember habe ich mir den Krümmer beim Motorumbau ganz genau angeschaut, jedoch keine Risse gefunden. Der Krümmer wurde daher mit neuer Krümmerdichtung wieder verbaut. Danach war auch eine Weile Ruhe bis es Anfang März 2017 wieder los ging mit dem Gekreische. Da ich keine Zeit hatte, bin ich erstmal so weitergefahren, Leistung war ja voll da. Im August habe ich mir dann einfach spontan einen anderen Krümmer gekauft und diesen nun verbaut. Meine Vermutung war nämlich dass sich der Gusskrümmer evtl. einfach nur verzogen hat. DAS hatte ich im Dezember natürlich nicht geprüft! 🙄 Und siehe da, der Krümmer war krumm wie eine Banane! Nach lösen der rechten sechs Muttern stand er gut 5 mm vom Motor ab, sollte aber eigentlich weiterhin plan anliegen. D.h. nur die Muttern drückten ihn halbwegs an den Kopf was aber nicht reichte damit es dicht ist. Der ganze untere Teil vom Block war entsprechend extrem verrußt. Fazit: Beim Gusskrümmer und den oben in den Videos gezeigten Geräuschen nicht nur nach Rissen schauen sondern auch ob der Krümmer a, Flansch plan ist ist. Aktuell bin ich noch nicht viel gefahren aber so eine Totenstille bei höherer Teil- und Volllast (was ungewöhnliche Geräusche aus dem Motorraum betrifft) hatte ich zuletzt 2015.. 😁 Im Übrigen kam jetzt auch zwischen Lader und Krümmer die originale BMW-Dichtung rein nachdem die deutlich dünnere Elring Metalldichtung dort wiederholt "rausgesprengt" wurde, wohl auch weil der alte Krümmer am Turboflasch ebenfalls minimal verzogen war. Die dickere BMW-Dichtung gleicht sowas viel besser aus als die dünne Stahldichtung. Anbei noch ein paar Fotos: [bild=17] Viele Grüße, |

Sun Feb 28 16:13:18 CET 2016

|

![]() tommy_c20let

|

Kommentare (15)

| Stichworte:

B, Omega, Opel

tommy_c20let

|

Kommentare (15)

| Stichworte:

B, Omega, Opel

------------------------------------------------------------------------- Vorbetrachtung - Lehrgeld ist immer teuer! Nachdem ich mir im Januar wohl den Lader durch eine (BMW M57-typische) verstopfte Kurbelgehäuseentlüftung (deren Wechsel ich schon eine Weile vor mir hergeschoben hatte 🙄) "angetötet" habe und er seit dem beim Ladedruckaufbau immer ein hohes, kreischendes, sirrendes Geräusch machte, entschied ich mich, aufgrund des sich ankündigenden Laderdefekts, in dem Zuge gleich ein Upgrade auf einen größeren zu machen da der vorhandene Garret GT2052V Ladedruck- und Luftmassentechnisch durch die Kennfeldanpassung sowieso fast am Anschlag lief. Welchen Lader nehmen? Idealerweise wäre ein modernerer GT2260V aus dem 530d E60 (218 PS) hier die erste Wahl gewesen, dieser besitzt ein recht großes Ladedruck- und Luftmassenpotential und ist auch eine Generation neuer was die Verdichterrad-Geometrie betrifft. Damit spricht er fast genau so schnell an wie der serienmäßige GT2052V. Wieso wurde es dann der konzeptionell etwas ältere (was das Spoolverhalten angeht) GT2556V? 1) Das erste Problem, der GT2260V ist nicht 100%ig identisch vom Verdichtergehäuse her, ich hätte also die Anschlüsse etc. adaptieren müssen und dazu hatte ich einfach keine wirkliche Lust. Der GT2556V ist gehäusetechnisch quasi identisch zum GT2052V, hier weiß ich also dass ich ihn definitiv "einfach so" verbaut bekomme ohne dass ich überraschend vor Problemen stehe. 2) Ich fahre Automatikgetriebe, der Wandler würde also ohnehin einen Teil des Turbolochs untenherum dank Drehmomentüberhöhung verschleiern. Vergeichen wir die Lader mal: GT2052V -> serienmäßig verbaut in Omega B 2.5 DTI und BMW 525d E39 (163 PS) GT2260V -> serienmäßig verbaut in BMW 530d E60 (218 PS) GT2556V -> serienmäßig verbaut in BMW 530d E39 (193 PS) 3) Vergleich GT2260V / GT2556V: der GT2260V bringt bei niedrigen und mittleren Ladedrücken mehr Luftmasse (und spoolt dank kleinerem Abgasrad schneller hoch), wird bei höheren Ladedrücken aber bedingt durch das kleinere Abgasrad wieder eher höheren Abgasgegendruck erzeugen. Hier hat der GT2556V einen kleinen Vorteil durch die größere Abgasseite (die ihn aber auch erst später zum Leben erwachen lässt). Summa summarum werden sich die beiden Lader in der maximalen Liefermenge bei "üblichen" Ladedrücken nicht viel nehmen, daher waren für mich die anderen aufgeführten Punkte (Plug & Play, zumindest auf der Hardwareseite) kaufentscheidend. Anpassung der Steuergerätesoftware Nachdem der Hardwarepart (Austausch des Laders) erledigt war, stellte sich nun die Frage in welchen Ausmaßen die Software einer Anpassung bedarf. Also habe ich Echtzeit-Logs in allen möglichen Fahr- und Lastsituationen gemacht, in der Ebene, bei Gefälle und auch an Steigungen mit wechselnden Geschwindigkeiten von 30 - 180 km/h. Volllast: Kurioserweise passte die Volllast sogar halbwegs. Im mittleren Drehzahlbereich gab es kleine 0,15 Bar Ladedruck-Überschwinger und über 4000 U/Min hielt er die Drücke nicht mehr. Man sah aber dass die Ladedrucksteuerung viel nachregelte. Hier musste also trotzdem das VTG-Vorsteuerkennfeld (siehe weiter unten) angepasst werden damit nach Möglichkeit kaum nachgeregelt wird. Im Teillastbereich wurde mir aber schnell klar dass ich deutlich mehr zu ändern habe als gedacht.. Teillast: Ich bekam beim normalen Fahren recht schnell einen Fehlereintrag "Ladedruck zu gering" und sah dass er im Teillast natürlich die Soll-Drücke vom alten Lader machen wollte, diese aber nicht mal annähernd erreichte. Teilweise fehlte ein halbes Bar Ladedruck die der Lader einfach aufgrund der Größe nicht erreichte da schlicht der Antrieb durch ausreichend Abgas fehlte. Zumal mein Motor 17% weniger Hubraum hat als der 2,9 Liter Diesel im 530d E39 von dem der Lader ja stammt. Ein Blick ins Ladedruckkennfeld des BMW 530d E39 (193 PS) offenbarte dass man dort im Teillast auch deutlich geringere Ladedrücke fuhr, da der Lader bei diesen immer noch mehr Luftmasse bringt als der kleinere GT2052V im 525d E39 / Omega 2.5 DTI. Selbst bei Volllast fährt der 530d E39 (193 PS), trotz deutlich höherer Kraftstoffmenge, WENIGER Ladedruck (2175 mbar) als 525d E39 und Omega B 2.5 DTI (beide 2220 mbar). Wen es interessiert, ich habe die Ladedruck- und VTG-Vorsteuerkennfelder von beiden Fahrzeugen (jeweils Serie) hier im Beitrag mal informativ als Bild eingefügt. Erklärung: Hier einige Beispiele aus den Ladedruckkennfeldern: 1750 U/Min, 25 mg/Hub Kraftstoffmenge (Teillast): 2000 U/Min, 25 mg/Hub Kraftstoffmenge (Teillast): 2500 U/Min, 25 mg/Hub Kraftstoffmenge (Teillast): 3000 U/Min, 25 mg/Hub Kraftstoffmenge (Teillast): Vergleicht man Spalten mit gleicher Kraftstoffmenge im unteren / mittleren Teillastbereich, wird klar dass der GT2556V im Vergleich zum GT2052V deutlich mehr Luftmasse in den Motor schiebt, ergo deutlich weniger Ladedruck gefahren werden muss. Anpassung Ladedruckkennfeld: Nun könnte man meinen, man kopiert einfach die Ladedruckwerte vom 530d E39 ins Omega Kennfeld und er läuft. Dem ist aber nicht so. Die in den Logs erreichten Ladedruckwerte waren nämlich sogar noch unter den von BMW im 530d E39 applizierten, hier zeigen sich die 17% Hubraumdefizit noch zusätzlich. Ich habe also die Logs drehzahlmäßig ausgewertet um zu schauen bei welcher Drehzahl und Lastbereich der Lader noch welchen Ladedruck schaffte ehe die Ladedruckregelung via erhöhen des Tastverhältnisses die VTG ganz zu drehte und der Motor quasi an den eigenen Abgasen erstickte. 😁 Diese Werte (+0,1 Bar, Toleranz für erhöhte Last an Steigungen usw. an denen der Lader mehr Zeit hat zum Ladedruckaufbau) habe ich ins Ladedruckkennfeld übernommen und parallel noch ein zweites, weitaus wichtigeres Kennfeld komplett neu geschrieben was mir noch etwas schnelleren / besseren Ladedruckaufbau brachte.. Anpassung VTG-Vorsteuerkennfeld: Erklärung: Die Aufgabe des VTG-Vorsteuerkennfeldes besteht darin, die VTG-Schaufeln schon mal "vorausschauend" bei Drehzahl X und gewünschter Kraftstoffmenge Y in eine Position zu bringen, in welcher der Lader physikalisch ziemlich genau den Ladedruck erreichen kann den ich im Ladedruckkennfeld für eben diese Drehzahl und Kraftstoffmenge programmiert habe. Dadurch muss die Ladedruckregelung keine oder nur wenig nachträgliche Regelarbeit erledigen, der Wunsch-Ladedruck wird schnell und genau ereicht. Das VTG-Kennfeld muss dabei immer zum Lader und Motor passen. Ändert sich eine der beiden Gegebenheiten, muss man es komplett neu anpassen was gelinde gesagt ein ziemliches Gef...ummel ist. 😉 Viele Tuner machen das nicht und welch Wunder, die Motoren laufen trotzdem, die Frage ist nur wie. Zum Beispiel stehen die Schaufeln durch unpassende Werte im VTG-Vorsteuerkennfeld zu weit offen. Man drückt aufs Gas und hat erstmal zu wenig Ladedruck. Die Ladedruckregelung greift ein und justiert die Schaufeln nach (schließt sie ein wenig) -> Wunschladedruck wird (mit Verzögerung) erreicht. Schlimmer ist es, wenn die Schaufeln durch das VTG-Vorsteuerkennfeld zu weit geschlossen sind. Der Lader überboostet erstmal kurz, die Ladedruckregelung zieht die Reißleine und öffnet die Schaufeln mehr. Je nachdem wird der passende Druck nun entweder "von oben herab" eingeregelt oder, je nach Stärke des Überboostens und Abregelns durch die EDC, gibt es erstmal einen kräftigen Unterschwinger, sprich der Ladedruck fällt zu weit unter Soll. In dem Falle muss die Ladedruckregelung erneut eingreifen und die Schaufeln wieder etwas schließen um den Wunschladedruck letztlich (mit noch größerer Verzögerung) zu erreichen. Beide Varianten sind unschön, die letztere kann auf längere Sicht auch den Lader killen wenn er zu oft zu große Ladedrucküberschwinger hat. ------------------------------------------------------------------------- In meinen Logs sehe ich natürlich auch die Ansteuerung (Tastverhältnis) und damit Stellung der VTG-Schaufeln. Wie ein VTG-Lader funktioniert, wissen die meisten vermutlich. Falls nicht, Google hilft hier. 🙂 Ich versuche es trotzdem mal grob zu erklären: Einfach gesagt, Schaufeln flach = schnelle Luftströmung zum Abgasrad = schneller Ladedruckaufbau. Schaufeln offen = langsamere Luftströmung zum Abgasrad = langsamerer Ladedruckaufbau. Jedes VTG-Vorsteuerkennfeld ist so aufgebaut dass es im Leerlauf auf "schnellstmöglicher Ladedruckaufbau" (Schaufeln flach) gestellt ist. Das heißt nicht dass wir im Leerlauf schon Ladedruck haben, dazu fehlt noch etwas Abgas um die Turbine ausreichend anzutreiben. Und das bekommen wir erst mit steigender Drehzahl. D.h. man fährt an, der Motor dreht unter Last hoch, es wird mehr Kraftstoff eingespritzt und verbrannt = mehr Abgas. Durch die flache Schaufelstellung wird das Abgasrad (und damit auch das Verdichterrad) schnell beschleunigt und der Lader beginnt Ladedruck aufzubauen, man sagt auch der Lader "spoolt". Die durch den nun vorhandenen Ladedruck zusätzlich in den Motor gepresste Luftmasse wird sogleich mit noch mehr Kraftstoffmenge beaufschlagt = noch mehr Abgas. In dem Moment muss die Motorsteuerung (in erster Instanz das VTG-Vorsteuerkennfeld) die Schaufeln bei nun steigender Drehzahl langsam öffnen. Der Lader würde sonst an seinen eigenen Abgasen ersticken da dieses Mehr an Abgasen durch die flach gestellten Schaufeln nicht mehr vollständig hindurchpasst (das Abgas staut sich quasi vor dem Lader). Und genau hier entsprach das VTG-Kennfeld vom GT2052V natürlich überhaupt nicht dem des GT2556V. Die VTG-Schaufeln gingen im unteren Bereich viel zu schnell auf, noch bevor der größere Lader ordentlich zu spoolen anfing. In höheren Drehzahlen (über 4000 U/Min) hielt er den Druck dagegen nicht mehr da die Schaufeln wiederum zu weit geöffnet waren und die Abgase des Motors nicht ausreichten, den gewünschten Druck zu halten. Ich habe also wieder und wieder Änderungen programmiert und bin diese dann auf der Autobahn / Landstraße (je nach Last/Drehzahl/Tempobereich der anstand) testen gegangen. Das hat mich einen kompletten Tag (9 - 20 Uhr) gekostet bis ich alle Last- und Drehzahlbereiche sauber angepasst hatte. Immer wieder Steuergerät ausbauen, aufschrauben, flashen, wieder zuschrauben, ins Fahrzeug einbauen, Testfahrt und wieder von vorn. Letztlich konnte ich durch die Anpassung des VTG-Vorsteuerkennfeldes vor allem im Bereich bis ~2000 U/Min wieder einiges zurückholen an Ladedruckaufbau. Der GT2052V begann bei ca. 1300 U/Min langsam zu spoolen. Unangepasst mit dem GT2556V war er bis 2000 U/Min komplett tot, erst ab da kam er mal über 1500 mbar bei hoher Kraftstoffmenge. Nun habe ich bei ~1700 Umdrehungen schon ca. 1,6 Bar und bei 2000 U/Min bereits 1,9 Bar. Der Rußbegrenzer wurde in dem Bereich noch zusätzlich etwas lascher ausgelegt. Dieser gibt nun dort schon etwas mehr Kraftstoffmenge frei, auch wenn noch kein großartiger Ladedruck und damit Luftmasse da ist. Dieses zusätzliche Extra an Kraftstoff verbrennt natürlich trotzdem und generiert ebenfalls nochmal zusätzlich Abgasmenge. In Summe habe ich durch diese Maßnahmen geschätzt vielleicht wieder zu 75% die alte Charakteristik (im Bereich bis 2000 U/Min) zurück. Was vielleicht noch interessant ist zu erwähnen, der Motor läuft ja nun im Teillast mit bis zu einem halben Bar weniger Ladedruck. Entsprechend hört man den Motor jetzt mehr in diesen "ladedruckarmen" Bereichen da der Turbolader und dessen Ladedruck ja eine gewisse geräuschdämpfende Wirkung in einigen Frequenzbereichen (vor allem den tieferen) ausüben. Zur Volllast, der GT2556V hat bei weniger Laderdrehzahl (ca. ~90000 U/Min für z.B. 2,2 Bar vs. ~155000 U/Min für 2,2 Bar beim GT2052V) den gleichen Luftmassendurchsatz und in Kombination mit dem größeren Querschnitt sollte er damit theoretisch weniger Abgasgegendruck erzeugen was zu einer indirekten Leistungssteigerung und Senkung der Abgastemperatur beiträgt. Gefühlt läuft er auf der Autobahn auch kräftiger, gerade in höheren Drehzahlen. Ich benötige aber in jedem Fall bald eine Lösung für mein zu kurzes Hinterachs-Differential.. 🙁 Sicherlich werde ich die nächsten Tage und Wochen noch kleine Änderungen in Bereichen vornehmen die ich erst nach und nach im Alltag "erfahre". Zu 95% bin ich aber mit der Anpassung des GT2556V an den Omega B 2.5 DTI fertig. Ergänzung, 08.05.2016: Es dauerte noch gut einen Monat bis die Feinanpassungen wirklich fertig waren. So wurde z.B. der Raildruck im mittleren / oberen Teillastbereich stufenweise etwas erhöht um eine innermotorische Verbesserung der Verbrennung (und damit geringeren Rußausstoß) zu erreichen, ein Ausgleich zum fehlenden Ladedruck im Teillastbereich und damit generell etwas fetteren AFR-Werten. Auch der Rauchbegrenzer wurde nochmals von unten bis oben komplett neu geschrieben um eine gewisse Trägheit auf Pedalbefehle zu verringern. Die Anpassung des originalen Rauchbegrenzers war einfach nicht zielführend da dieser, gerade in den unteren Bereichen, auf einen früh ansprechenden Lader ausgelegt war. Das Fahrzeug reagiert bei geringen Geschwindigkeiten und Drehzahlen unter 2000 U/Min nun etwas spontaner auf das Gaspedal. Beim zackigen Anfahren mit Halbgas wird aber prinzipbedingt immer ein kleines Wölkchen bleiben, beim StVO-gerechten Fahren im normalen Teillastbereich konnte dies aber nun fast durchgängig eliminiert werden. Die Agilität, die er mit dem kleineren Serienlader hatte, wird er aber trotzdem nie erreichen. ------------------------------------------------------------------------- Des weiteren weiß ich nun dass der originale Lader gar nicht defekt war da ca. 3 Wochen nach Einbau des neuen ebenfalls wieder diese schrillen Geräusche auftraten. Ein wenig später hatte man an der Ampel auch Abgasgeruch im Innenraum, da war klar dass entweder der Krümmer gerissen (was beim Gußkrümmer eher nicht üblich ist) oder die Krümmerdichtung defekt ist. Als der Krümmer dann runter kam, stellte sich dieser als OK heraus, die Krümmerdichtung an Zylinder 1 war aber nicht mehr ok und die beim Einbau des neuen Laders eingesetzte Alu-Dichtung zwischen Krümmer und Lader war total zerbröselt. Recherchen meinerseits haben ergeben dass diese Aludichtungen bei per Software leistungsgesteigerten Dieselmotoren (welche nochmal 100-150 Grad höhere Abgastemperaturen haben) nicht dauerhaltbar sind da das Alu bei den Temperaturen schon weich wird und der erhöhte Abgasdruck erledigt dann den Rest indem er dort schön gegen die Dichtung drückt. Letztlich wurde hier nun eine mehrlagige Elring Stahldichtung verbaut, diese ist, Stand heute, absolut intakt. Infos und Fotos zum Abgaskrümmerdichtungstausch gibt es hier: http://www.motor-talk.de/.../...xial-und-radialspiel-t5572791.html?... Ich habe nun schon seit über einem Monat keine Software-Änderung mehr durchgeführt, für mich als sehr penibler und fast schon pingeliger Mensch was das Thema angeht, ein gutes Zeichen. 😛 Viele Grüße, Ergänzung: Das Thema "kreischendes Geräusch beim Beschleunigen" habe ich in einem separaten Blogbeitrag thematisiert: https://www.motor-talk.de/.../...zur-verzweiflung-treibt-t5738588.html |

Tue Feb 02 22:11:16 CET 2016

|

![]() tommy_c20let

|

Kommentare (15)

| Stichworte:

B, Omega, Opel

tommy_c20let

|

Kommentare (15)

| Stichworte:

B, Omega, Opel

Mon Feb 01 22:01:00 CET 2016

|

![]() tommy_c20let

|

Kommentare (26)

| Stichworte:

B, Omega, Opel

tommy_c20let

|

Kommentare (26)

| Stichworte:

B, Omega, Opel

------------------------------------------------------------------------- Viele werden fragen: warum das Ganze? Wieso nicht einfach eine Tuningbox (🙄) einbauen oder zu einem Tuner wie EDS oder Projekt Opel gehen und den Wagen dort optimieren lassen? Ganz einfach, weil ich schon viel zu viel Müll-Software gesehen habe, auch von namhaften Tunern wo man immer der Meinung war dass diese gute Arbeit abliefern würden. Aber wie ist die Definition von guter Arbeit? Ich fahre als Endverbraucher irgendwo hin, das Auto bekommt eine geänderte Motorsoftware und zeigt danach die gewünschten Effekte. Ich kann jedoch nicht überprüfen was gemacht worden ist und finde, "es ist gute Arbeit". Das Serienkennfeld von Opel ist gute Arbeit. Dort gibt es kalibrierte Maps, die von Opel in mühseliger Arbeit herausgefahren worden sind, dann kommt ein Tuner und zerstört in 5 Minuten diese Kalibrierung. Weiterhin werden Kennfelder mit voller Begeisterung bearbeitet von denen man sich erhofft dass sie eine Mehrleistung erbringen. Nur leider werden Limiter vergessen, so dass das Auto weiterhin mit Fast-Serienwerten fährt, teilweise zum Glück, sonst wäre der Motor wahrscheinlich bei Zeiten schon fertig. Es gibt Autos, die fahren wahrscheinlich nur noch, weil die Limiter nicht bearbeitet worden sind und sie deshalb "im Rahmen" gehalten werden. Und dann wird noch erzählt dass alles zwei Wochen Entwicklungsarbeit auf dem Prüfstand gekostet hat. Nur wäre ich einmal auf dem Prüfstand gewesen und hätte alle Daten von dem erfasst was ich geändert habe, dann würde ich merken dass die tatsächlichen Werte zu meiner beabsichtigten Programmierung gar nicht passen! Im Königreich der Blinden wird der Einäugige der König sein! 🙄 Ich orientiere mich immer am Serienkennfeld, sei es beim Gaspedal, Einspritzbeginn oder -dauer, beim VTG-Vorsteuerkennfeld oder dem Turbo. Auch da fingern einige schon in Bereichen rum, bevor der Turbo es überhaupt schafft vernünftig zu spoolen. Da wird einfach die Arbeit der Motor- und Prüfstands-Ingenieure innerhalb weniger Minuten komplett pulverisiert. Ich sehe es ja ein dass die Hersteller an Vorgaben wie die Produktion von NOx etc. gebunden sind. Aber wenn das Auto beim Loggen seiner Ist-Daten auf der Straße nur noch von den Limitern im Rahmen gehalten wird, weiß ich nicht, ob das Wort Optimierung noch angebracht ist. Das Rumgerühre in den Dieselkennfeldern funktioniert ja leider meistens noch recht gut weil der Dieselmotor so wenig am meckern ist und es nicht auf ein gutes Gemisch ankommt. Hier kann man, da die Hersteller sehr mager fahren, meist einfach die Einspritzmenge erhöhen (am einfachsten über den Raildruck und über den gesamten Drehzahl-Bereich, was natürlich überhaupt nicht selektiv ist 🙄) und schon hat die Karre mehr Leistung weil mehr Kraftstoff. Ob der Diesel nun mit AFR18 oder AFR14 fährt juckt ihn nicht wirklich. Daher kommt dann auch das Rußen, weil mehr und mehr Diesel eingespritzt wird. Ein Benziner läuft zu fett wie ein Sack Nüsse, hat keine Leistung und die Kats gehen kaputt. Der Turbodiesel hingegen rußt wie nix Gutes und hat mehr Schub. Der unerfahrene Fahrer bzw. dessen Popometer freut sich. Eine sinnvollere Methode für mich ist (gerade mit dem 5L40E) nicht eine extreme Anhebung des Drehmoments untenrum zu Lasten von eigentlich allem sondern bei höheren Drehzahlen, wo der Motor wieder an Drehmoment verliert. Hier kann man je nach Auslegung des Motors das volle Drehmoment bis weit nach oben durchziehen lassen. Da gibt's dann mehr Leistung die die meisten Fahrer allerdings nicht abrufen weil sie rumgurken zwischen 1500 und 2000 U/Min und dort noch mehr Drehmoment wollen bis die Antriebswelle abschert. 🙄 Weiterhin treten gerne mal Probleme auf wenn man die Einspritzdauer bearbeitet, die Düsen sind zu lange auf und dadurch entstehen hohe Abgastemperaturen. Der Raildruck lässt sich ja beim Y25DT zum Glück anheben, beim Y22DTH aber z.B. nicht. Interessiert aber keinen, einfach rein mit dem Sprit. Und eine zu große Vorverlegung des Einspritzbeginns (was sowieso nur wenige Tuner machen) geht auch gerne mal auf die Kopfdichtung da höhere Spitzendrücke auftreten. Das kann man also auch nur sehr begrenzt machen und sich auch hier z.B. am Hersteller orientieren welcher im Falle des Y25DT, ein separates Begrenzungskennfeld drin hat wo den Einspritzbeginn auf min. xx Grad v.OT. begrenzt. Das sollte man sich zu Herzen nehmen und nicht diesen Limiter einfach aushebeln damit man noch weiter in Richtung "früh" gehen kann. Es kommt ja auch immer auf die bei Drehzahl X, einzuspritzender Kraftstoffmenge Y und dem dort anliegenden Raildruck Z an ob, und wenn wie weit, ich den Einspritzbeginn früher legen muss. Im Bereich bis 3000 U/Min ist es z.B. kaum nötig da dort genügend Zeit ist, der Kolben ist ja noch langsam unterwegs. 🙂 Der Ladedruck sollte meiner Meinung nach auf jeden Fall erhöht werden und zwar dort wo es sinnvoll ist! Aber einfach nur mehr Diesel ist halt einfacher. Manche Tuner knallen den Ladedruck auch von 1500 - 4800 U/Min auf einen fixen Maximalwert. Möglich ist das dank VTG durchaus, der Turbo dankt es dann aber auch mit frühem Defekt. Alles in allem also ein paar Stellschrauben an denen man, mit Bedacht, drehen kann. Aber das tun die meisten Tuner eben nicht. Auch weil sie gar nicht die Zeit (ist Geld!) und Lust haben sich Wochen- und Monatelang mit nur einem einzigen Motor zu beschäftigen. Die Klassiker sind dann Dinge wie der Widerstand in der Dieseltemperaturleitung oder die Tuning-Boxen welche zwischen Motorsteuergerät und Pumpe (z.B. bei VEP oder PD-TDI) eingeschleift werden und die Einspritzdauer um x Prozent verlängern. Oder beim Commonrail-System zwischen Raildrucksensor und Motorsteuergerät und diesem zu wenig Raildruck vorgaukeln. Das Motorsteuergerät erhöht dann weiter den Druck, teilweise in extreme Bereiche, wo die Injektoren früher oder später auch "Vielen Dank, und tschüß!" sagen. Pfusch in Perfektion.. Und genau deshalb mach ich's lieber selber, auch wenn die letzten Jahre extrem viel Zeit dafür drauf ging. Letztlich schlaf ich so doch deutlich ruhiger. 😛 Viele Grüße, |

Mon Feb 01 20:12:56 CET 2016

|

![]() tommy_c20let

|

Kommentare (20)

| Stichworte:

B, Omega, Opel

tommy_c20let

|

Kommentare (20)

| Stichworte:

B, Omega, Opel

------------------------------------------------------------------------- Rückblick Für meinen 2.2 DTI hatte ich über die letzten drei Jahre eine perfekte Software rausgefahren. Perfekt nicht nur im Sinne der angehobenen Leistungs- und Drehmomentwerte und deren Entfaltung, nein, auch perfekt im Sinne von Fahrbarkeit im Alltag, Kraftstoffverbrauch im Teillastbereich (z.B. Fahrten via Tempomat), beseitigen des serienmäßigen Anfahrlochs und anpassen der serienmäßig unlogischen Gaspedalkennlinie welche eben nicht 50% Leistung bei 50% Gaspedalstellung bereitstellt sondern alles noch weiter hinter schiebt. Man musste in Serie das Pedal immer ganz schön durchdrücken wenn man einigermaßen (aber weit weg von Volllast) beschleunigen wollte. Da wir noch einen weiteren 2.2 DTI Caravan in der Familie haben, gestaltete sich das sehr schön da ich immer noch eine zweite Meinung zu den aktuellen Änderungen bekam. Als ich schließlich zwei Jahre später und nach über 170-maligem beschreiben des EDC15-Motorsteuergeräts zugeben musste "jetzt ist es perfekt" bekam ich diese Rückmeldung parallel auch vom zweiten 2.2 DTI Fahrer. ------------------------------------------------------------------------- Letztes Jahr fiel dann die Entscheidung, neben dem 2.2 DTI Caravan kommt noch ein 2.5 DTI als Limousine ran, dann hab ich neben dem zweiten Dieselmotor auch noch die andere Karosserieform und der Motor war auf dem Papier auch recht vielversprechend. Nach den ersten Fahrten stand fest, der 2.2 DTI (~ 400 Nm / 160 PS) ging untenraus, also ab 80 km/h, besser als der 2.5 DTI. Auf der Autobahn aber lief der 2.5 DTI ab ~180 km/h souveräner, irgendwie leichtfüßiger. Ich schob es auf die Karosserieform da diese bei der Limo aerodynamisch deutlich besser ist als beim Caravan und er entsprechend obenraus leichteres Spiel gegen die Fahrwiderstände hat. Später war ich mit dem 2.5er auf dem Prüfstand und hatte dort mit Originalsoftware schon 125 KW / 170 PS. Deshalb ging er also in Serie schon so gut. 🙂 Aber ich war gleichzeitig auch erleichtert dass der 2.5 DTI nicht komplett träge lief, die Kraftstoffmenge im Vergleich zum BMW E39 525d war nämlich quasi über das gesamte Leistungsband gedrosselt, vor allem obenraus ab 4000 U/Min wurde er im Kennfeld ganz schön zugeschnürt, wohl damit der 2.5 DTI auch ja keinem 525d auf der Autobahn gefährlich werden konnte. Vermutlich hat BMW dies damals so gefordert und entsprechend ist die Vmax im Omega auch eklatant geringer als es die 13 PS Unterschied in der Nennleistung vermuten lassen. Selbst ein 2.2i mit 144 PS ist in der Vmax als Limo wie auch Caravan jeweils 2 km/h schneller als der 6 PS stärkere Diesel. Ein Schelm wer böses dabei denkt. 😉 Der Anfang Da der Mensch ein Gewohnheitstier ist, begannen mir irgendwann wieder die Finger zu jucken. Ich hatte dies aber vorerst verdrängt da ich das Fahrzeug erstmal durch den "großen Service" schicken und ein paar Dinge erledigen wollte die, teilweise Y25DT spezifisch, empfohlen werden. Dinge wie der Ausbau der Drallklappen, die bekannte Schelle um den Ansaugschlauch am Lader, AGR abklemmen, neuer Luftmassenmesser, Tausch diverser Filter und Öle usw. Dann war es soweit, ich schaute mir die EDC15C4-Motorsteuerung an und musste feststellen dass ich mit meinen bisherigen Tools nicht ins Steuergerät kam. Die erste Lösung war den Chip von jemandem auslöten, bespielen und wieder einlöten zu lassen. Damit lief der Wagen dann schon richtig gut (157 KW / 213 PS, Leistungsdiagramm in meiner Fahrzeug-Gallerie), auch wenn die Software noch lange nicht perfekt war. Dann stand irgendwann Weihnachten vor der Tür, das Thema wurde als "Prio F" erstmal geparkt. In den letzten Wochen hab ich mich dann intensiv mit dem Thema Motorsteuerung befasst und eine Lösung gefunden Software aufs Steuergerät aufzuspielen ohne den Flash-Baustein auslöten zu müssen. Und damit ging der Wahnsinn dann los.. Jeden Tag wurde was geändert, aufgespielt und getestet. Jede Fahrt am Morgen ins Geschäft sowie der Heimweg am Nachmittag wurde zur Messfahrt. Abends wurden die Logs dann in Ruhe gesichtet, Änderungen vorgenommen und das Steuergerät, welches ich immer gleich mit in die Wohnung nahm, mit der neuen Version bespielt. Dazu musste selbiges nicht nur ausgebaut sondern auch jedes Mal geöffnet werden und die 6 Schrauben rausgedreht. Da fiel mir auf, wieso hab ich eigentlich keinen Akkuschrauber? 😁 Zur Sicherheit hatte ich mir schon ein zweites Steuergerät besorgt gehabt welches Anfangs auch zum Testen herhalten musste. Unterschiede zum 2.2 DTI Da ich ja dank des 2.2 DTI schon quasi alles getestet hatte was die EDC15 hergibt, ging es auch relativ schnell hier nur noch die Punkte feinanzupassen welche beim ersten Mal mangels anschließender Test- und Anpassungsmöglichkeit nicht berücksichtigt werden konnten. Auch gab es im Vergleich zum 2.2 DTI ja einige Unterschiede. 2.2 DTI: 2.5 DTI: Einblicke Kommen wir zur Software des 2.5 DTI. Was als erstes auffiel, Opel / BMW hat in der gesamten Motorsoftware kalibrierte Kennfelder bis 1450 Bar Raildruck. Man wäre dumm wenn man diese "gratis" 7% Mehrmenge bei gleicher Einspritzzeit nicht mitnehmen würde, die Pumpe macht ohne Probleme 1700 Bar, nur der Raildrucksensor kann maximal 1500 Bar erfassen. Deshalb hab ich den Raildruck auch nur bis auf 1450 Bar erhöht und den Raildruckbegrenzer auf 1475 Bar gesetzt. Die restliche, zusätzliche Einspritzmenge wird über verlängerte Einspritzzeiten erreicht. Um wieder eine korrekte EOI zu bekommen, wurde der Einspritzbeginn fast über den gesamten Drehzahlbereich einige Grad nach vorn verlegt, je nach Drehzahl, Raildruck und dort angeforderter Kraftstoffmenge. Der Taschenrechner war in dieser Zeit mein liebster Freund! 😛 Die Gaspedalabstimmung hat Opel hier schon deutlich besser gemacht, trotzdem wurde das gesamte Gaspedalkennfeld natürlich auf die Mehrmenge bei 100% Pedalstellung angepasst. So dass man bei 50% Pedalstellung nicht 50% der Serienleistung hat (das machen die Tuner gern und passen nur die 100% Bereiche an) sondern die neue Maximalleistung über das gesamte Kennfeld prozentual nach unten abfallend runtergerechnet wird. So hat man dann bei 50% Pedalstellung 50% der jetzt höheren Gesamtleistung, bei z.B. 75% schon die vorherige Serienleistung und bei 100% die neue Maximalleistung. Fährt sich einfach besser wenn es wieder gleichmäßig ist und der Wagen hängt damit auch automatisch besser am Gas, ich muss also das Pedal weniger weit reindrücken da, grob gesagt, alles um ~25% nach unten gerutscht ist. Trotzdem wurde auf die Fahrbarkeit bei Schritttempo geachtet, dieser Minimal/Schwachlast-Bereich wurde nur ganz leicht angepasst. Der Wagen wird also im Vergleich zur Serie auch jetzt nie nervös am Gas hängen! Was ist möglich? Oft wurde ich gefragt ob ich den 2.5 DTI optimieren kann, bisher musste ich die Leute vertrösten da ich Perfektionist bin und nichts mal eben zusammengeschustertes aufspiele, schon gar nicht an fremden Fahrzeugen. Optimierung ohne Reue - "Stage 1" Es gibt fast immer den Wunsch nach zwei Typen Leistungssteigerungen. Die einen wollen einfach nur etwas mehr Drehmoment untenrum. Weil sie z.B. oft mit Hänger unterwegs sind und sich dort etwas mehr Reserven wünschen. Hier habe ich mit Stage 1 eine Version herausgefahren welche den Wagen im Alltags-Bereich von 1500 bis 3000 U/Min deutlich spritziger macht. Das Drehmoment liegt ca. bei 360-380 Nm und die Endleistung bei ca. 170-175 PS, diese aber konstant über einen sehr breiten Bereich von ca. 3000 bis 4300 U/Min. Diese Version liegt leistungstechnisch leicht über der von BMW in Serie verwendeten (E39 525d, 350 Nm, 163 PS), ist aber im Vergleich zur gedrosselten Opel-Version schon ein enormer Sprung. Der Verbrauch im unteren / mittleren Teillastbereich wurde speziell bei dieser Version leicht gesenkt durch diverse Änderungen auf welche ich hier nicht eingehen möchte, welche ich Vorort bei Interesse aber gern erkläre. Die Haltbarkeit des Motors würde ich hier als unverändert ansehen, er läuft damit nur minimal über der ohnehin ab Werk bei BMW freigegebenen Leistung, wurde quasi nur "entdrosselt" und der Drehmoment- und Leistungsverlauf optimiert. Ein erhöhter Rußausstoß ist hier nicht(!) vorhanden. Das AGR kann auf Wunsch, analog zum 2.2 DTI, rausprogrammiert und damit komplett deaktiviert werden. Es wird auch hier kein P0400 Fehlercode auftreten. Die Einspritzbeginn-Maps wurden im Teillastbereich (bis 2800 U/Min, darüber ist es auch in Serie geschlossen) auf den AGR-OFF Betrieb hin angepasst da der Kraftstoff ohne sauerstoffarmes Abgas etwas schneller abbrennt. Für die ganz eiligen - "Stage 2" Zunächst ein paar Hinweise.. Den Leuten die "richtig Leistung" wollen sollte klar sein dass bei unsachgemäßer Nutzung der Motor und Antriebsstrang / Getriebe im Zeitraffer verschleißen können. Dazu zählt zum Beispiel kein Volllast bei kaltem Motor zu fahren. Denn nicht nur der Motor selber kann Schaden nehmen -> Gussblock, Alukopf, bei Volllast wird das Alu schneller heiß und dehnt sich mehr aus als der Block, Kopfdichtungsschaden wäre noch das geringste was passieren könnte. Auch der Lader dreht ja nun dank Ladedruckerhöhung bei Volllast etwas schneller und kalt ist er noch nicht völlig spielfrei da sich die Lager noch nicht durch die Hitze ausgedehnt haben und das Öl noch nicht so dünn ist dass der Öldruck an den Lagern perfekt passt. Auch sollte man, um den Lader zu schonen, den Motor nach einer längeren Volllastfahrt nicht sofort abstellen. Häufige Volllast-Gewaltstarts aus dem Stand (die Drehmomentbegrenzung beim Automatik in den unteren drei Gängen ist raus!) sollte man nach Möglichkeit vermeiden. Das Material hält das zwar aus, die Frage ist nur wie lange. Irgendwann ist die Automatik oder der Wandler hinüber und beim Handschalter das Getriebe oder zumindest das Zweimassenschwungrad und auch die Kupplung früher oder später. Natürlich ist das das Worst-Case-Szenario, BMW verwendet z.B. im 525d das gleiche GM-Automatikgetriebe und dort halten die (bei guter Pflege und wenn man das Getriebeöl mal wechselt) eigentlich problemlos. Das 5L40E wurde auch im stärkeren 530d mit 184 PS / 390 Nm und 193 PS / 410 Nm verbaut. Was ich sagen will, wer wenigstens etwas drauf achtet wird lange seine Freude mit der Mehrleistung haben. Nun zur Stage 2.. Mein Motor hatte ab Werk schon 170 PS, nach der Optimierung waren es 213 PS. Zieht man die gute Streuung von 20 PS ab und geht von serienmäßigen 150 PS aus, bleiben 193 PS übrig. Die Stage 2-Version bewegt sich in einem ähnlichen Bereich wie die am Prüfstand gefahrene, wurde aber im Bereich 2750 bis 3500 U/Min noch etwas verbessert (Einspritzbeginn, Raildruck, Kraftstoffmenge) so dass man rund 430-450 Nm (beim Handschalter) und 200+x PS erreichen sollte. Da ich aber noch keinen Handschalter "in den Fingern" hatte, weiß ich nicht ob man nicht auch hier das Drehmoment untenrum ggf. etwas drosseln muss damit die Kupplung es längere Zeit überlebt. Generell bin ich kein Freund von "ganz viel Drehmoment ganz weit unten" sondern präferiere eher den Bereich 2500-3500 U/Min was auch deutlich Motor- und Antriebsschonender ist als wenn man 450 Nm von 1500-2500 U/Min mit Gewalt reinprügelt. ------------------------------------------------------------------------- Ich habe speziell für die Automatik-Fahrzeuge eine bis 2750 U/Min "gedrosselte" Version die ich auch selber fahre. Gedrosselt ist das falsche Wort, dort liegt trotzdem ab ~1500 U/Min mehr Drehmoment an, es wird aber bei weitem nicht so voll ausgereizt wie es möglich wäre. Außerdem ist der Anstieg dort absolut linear berechnet um ruckartige Drehmomentänderungen in Richtung Getriebe zu unterbinden. Ab ca. 2800 U/Min fällt beim Y25DT / M57 das Drehmoment wieder langsam ab, genau hier wird dann erst weiter die Kraftstoffmenge hochgefahren. Die Endleistung obenraus ist davon unberührt und identisch zur Version mit manuellem Schaltgetriebe. Resultat beim Automatik - er bleibt nun viel öfter im höheren Gang. Hierdurch ergibt sich auch eine leichte, prinzipbedingte Kraftstoffersparnis da jeder Schaltvorgang die Wandlerüberbrückungskupplung kurz (normaler Schaltvorgang) oder ganz öffnet (bei Kickdown, um die verstärkende Wirkung des Drehmomentwandlers zu nutzen) und damit noch mal extra Verbrauch generiert. Mit neuem LMM konnte ich z.B. im 5. Gang mit Seriensoftware bei ca. 3000 U/Min voll durchdrücken und er schaltete trotzdem fast immer zurück in den 4. Gang. Jetzt ist es so dass ich schon ab ca. 2800 U/Min das Pedal voll durchdrücken kann und er bleibt im 5. Gang da bei dieser Drehzahl schon (errechnet) die ehemalige Maximalleistung von 150 PS anliegt und somit genug dass sich das Automatik-Steuergerät damit zufrieden gibt. Wer in so einem Fall trotzdem ein Herunterschalten möchte hat dafür natürlich nach wie vor den Kickdown. Das Drehmoment bis 2750 U/Min wird sich ca. bei 410-430 Nm bewegen welches über 2750 U/Min dank der dann steigenden Kraftstoffmenge aber noch ein ganzes Stück weiter gehalten wird (da es dort dem Getriebe nicht mehr wirklich weh tut). Der Rußausstoß bei dieser Version wird leicht erhöht, hält sich für meine Begriffe aber noch sehr im Rahmen. Am Tag fast nicht sichtbar im Rückspiegel, bei Nacht sieht man es aber im Scheinwerferlicht der Hinterherfahrenden ganz gut. Wohlgemerkt, ausschließlich bei Volllastbeschleunigung! Auch bei dieser Leistungsstufe kann das AGR auf Wunsch rausprogrammiert und damit komplett deaktiviert werden ohne FC P0400. Schlusswort Es ist eine sehr große Befriedigung für mich auch beim Y25DT selbst Hand anlegen zu können und dem Wagen damit eine Souveränität zu geben die man nicht für möglich gehalten hätte. Über die Beweggründe wieso ich überhaupt selber Hand anlege werde ich wohl noch separat etwas schreiben. Ich habe bewusst auf Screenshots der Kennfelder verzichtet, zeige so etwas aber gern Vorort und erkläre bei Interesse auch gern, was wie miteinander zusammenhängt. Ich bin ein Freund der offenen und ehrlichen Kommunikation da ich es selber ebenso erwarte. 🙂 Viele Grüße, |

Fri Oct 06 12:45:10 CEST 2017 | tommy_c20let

|

Kommentare (7)

| Stichworte:

B, Omega, Opel

tommy_c20let

|

Kommentare (7)

| Stichworte:

B, Omega, Opel

[bild=1]

Eigentlich dachte ich ja dass ich mich nach dem Motorumbau, bei dem ich auch alle relevanten Teile des Kühlsystems erneuert, gereinigt oder verbessert habe, vorerst nicht mehr mit dem Thema Kühlung beschäftigen muss.

Leider haben sich im Laufe des Sommers gewisse Dinge offenbart die mir nicht gefielen. Die Temperatur bei Volllast ging oft bis in den roten Bereich, das gabs mit ähnlicher Leistung beim 2.5 Liter nicht. Also ging ich auf Ursachenforschung..

Vorbetrachtung: Vergleich der Kühlsysteme Opel vs. BMW

Die Kühlsysteme (Wasserkühlerdimension + Kühlmittelinhalt) vom 2.5 DTI und 525d / 530d unterscheiden sich nur wenig voneinander.

Opel Omega B 2.5 DTI

Kühlsysteminhalt: 10,0 Liter

Kühlermaße:

Breite: 653 mm

Höhe: 460 mm

Tiefe: 42 mm

BMW E39 525d / 530d

Kühlsysteminhalt: 9,2 Liter

Kühlermaße:

Breite: 650 mm

Höhe: 354 mm

Tiefe: 42 mm

Den Viscolüfter haben Opel und BMW beide, allerdings sitzt beim 525d / 530d statt zwei kleiner E-Lüfter wie im 2.5 DTI ein gewaltiger Drucklüfter vor dem Wasserkühler welcher deutlich(!) mehr Leistung hat. Dieser wird dort vom Motor-Steuergerät ähnlich früh angesteuert wie meine E-Lüfter jetzt per Temperaturschalter (dazu gleich mehr) und dieser riesige Drucklüfter hält bei 525d / 530d die Temperatur quasi immer unter 100 Grad wenn der Wasserkühler an sich intakt ist.

Beim 2.5 DTI gibt es keinen riesigen Drucklüfter, der gedrosselte M57 Diesel produziert im Omega kaum Hitze und die Kühlmitteltemperatur kommt selbst bei stundenlanger Dauer-Volllast kaum über 100 Grad. Daher hat Opel hier die beiden kleinen E-Lüfter als ausreichend empfunden.

Mit 215 bis 220 PS im 2.5 DTI war das schon deutlich grenzwertiger da mehr verbrannter Kraftstoff entsprechend auch mehr Hitze generiert, natürlich ausschließlich bei oberer Teillast und Volllast, sprich bei Einspritzmengen über der serienmäßigen. Und beim 3 Liter mit nochmals mehr Kraftstoff.. man kann es sich vorstellen..

1. Erneuter Austausch der Viscokupplung

So hatte ich z.B. Ende letzten Jahres die Viscokupplung (original von Behr) im Zuge des Motorumbaus mit erneuert und wieder das identische Marken-Teil verbaut. Inzwischen kam es von der "Behr Hella Service GmbH", ein 2005 gegründetes Joint Venture zwischen Behr und Hella. Die Viscokupplung selber wurde bzw. wird effektiv aber immer noch von Behr gefertigt.

Diese funktionierte jedoch, seit dem sie neu verbaut wurde, leider gar nicht. Die Visco, bzw. das Lüfterrad an selbiger, sollte eigentlich bei kaltem Motor ein bis zwei Minuten voll mitlaufen bis es das zähe Öl durch die Zentrifugalkraft nach außen gedrückt hat. Danach sollte sie sich trennen und erst wieder einkuppeln, wenn das Bimetall vorn an der Kupplung sich durch die Hitze vom Wasserkühler verbiegt und so den Weg zur inneren Kammer frei gibt. Auch dies ist nie passiert.

Die originale Visco im 2.5 DTI kuppelte ab ca. 100 Grad laut Tacho deutlich hörbar ein. Das hatte ich mit der neuen noch nie. Auch im Hochsommer bei testweise provozierten 115 Grad Kühlmitteltemperatur (Nadel im Tacho stand senkrecht nach oben, rote Kühlmittellampe ging an) schaltete sich die Viscokupplung nicht zu sondern lief nur leicht mit. Entsprechend blieb auch das LKW-typische Heulen (und die extra Kühlleistung) beim Gasgeben aus.

Die nun eingebaute zweite neue Visco (wieder Behr / Hella) lief kalt sofort voll mit wie sie es soll und das Lüfterrad gab bei Gasstößen eben jenes LKW-typische Aufheulen von sich. Nach ein bis zwei Minuten im Leerlauf (Auto war kalt) koppelte sie sich dann ordnungsgemäß ab. Ich bin gespannt ob sie nun bei heißen Temperaturen auch einkuppelt wie sie es soll, das wird spätestens der nächste Sommer zeigen.

[bild=2][bild=3][bild=4][bild=5]

[bild=6][bild=7][bild=8][bild=9][bild=10][bild=11]

2. Austausch des Kühlerlüfter-Temperaturschalters

Ein weiteres Anliegen war es mir die generelle Kühlmitteltemperatur durch eine andere Ansteuerung der beiden Elektrolüfter etwas niedriger zu halten um mehr Reserven zu schaffen. Zum Beispiel an heißeren Tagen, bei Fahrten mit mittlerer Last (z.B. flotte Autobahnstrecken mit Tempomat 160 - 180 km/h) und auch für den Volllastbereich.

Die Steuerung der beiden elektrischen Kühlerlüfter übernimmt beim 2.5 DTI ein dreipoliger Temperaturschalter welcher fahrerseitig relativ weit oben im Wasserkühler montiert ist. Er schaltet Stufe 1 (beide E-Lüfter halbe Drehzahl) und Stufe 2 (beide E-Lüfter volle Drehzahl).

Schaltpunkte des originalen Temperaturschalters:

Stufe 1: an bei 95 Grad, aus bei 90 Grad

Stufe 2: an bei 105 Grad, aus bei 100 Grad

Schaltpunkte des neuen Temperaturschalters:

Stufe 1: an bei 92 Grad, aus bei 87 Grad

Stufe 2: an bei 97 Grad, aus bei 92 Grad

Stufe 1 schaltet jetzt nur 3 Grad früher zu, das ist aber auch völlig ok da das Hauptthermostat bei 88 Grad öffnet und bei 92 Grad komplett offen ist. Daher passt Stufe 1 weiterhin gut zum Thermostat und die Lüfter laufen auch mit dem neuen Temperaturschalter nicht plötzlich dauerhaft.

Stufe 2 war die mir wichtige. Diese schaltete bisher erst bei 105 Grad zu was ich als zu spät empfand. Fuhr man eine längere Strecke mit höherer Last oder stand im Sommer im zähen Stadtverkehr, bewegte man sich oft schon im Bereich 100 bis 105 Grad. Gab es dann noch spontan Volllast für längere Zeit, war der Weg und die Zeitspanne zu 110 Grad oder mehr nur sehr kurz, auch da die Visco in diesem Moment eben nicht unterstützend einsprang.

Das Umpinnen des Steckers (der neue Temperaturschalter ist anders belegt) war schnell erledigt und so dauerte der Tausch samt Änderung des Steckers keine 10 Minuten, auch da ich ihn im Zuge des Viscokupplungstausch gleich mitgemacht habe.

[bild=12][bild=13][bild=14][bild=15][bild=16][bild=17]

3. Anpassen der Glycol-Konzentration im Kühlmittel

Ich hatte damals beim Motorumbau 6 Liter Glysantin G48 (4x 1,5 Liter) reingeschüttet und den Rest mit Wasser aufgefüllt. Bei ca. 10 Litern Kühlsysteminhalt war also eigentlich deutlich zu wenig Wasser drin welches genau genommen eine bessere Wärmeleitfähigkeit besitzt als pures Glysantin.

Die jetzt nachgemessene Frostschutz-Konzentration war entsprechend deutlich zu hoch, die Skala ging weit über minus 40 Grad. Hab den Kühlmittelbehälter also so lange leergesaugt und mit reinem Wasser befüllt bis die Konzentration fiel.

Dazwischen wurde der warme Motor immer für ca. 30 Sekunden mit Vollgas im Stand (programmierte Drehzahl ca. 3000 U/Min. -> https://youtu.be/7NfX-gfbLTs) laufen gelassen damit sich das reine Wasser im Behälter wieder mit Kühlmittel aus dem Kreislauf mischt. Nach ca. 1,5 Litern ausgetauschtem Kühlmittel habe ich nun eine Frostschutz-Konzentration von minus 32 Grad, das ist OK denke ich.

Schlusswort (Edit: 05.11.2017)

Mittlerweile bin ich ca. 2000 km gefahren seit den oben genannten Arbeiten (davon ca. 450 km Autobahn am Stück) und die Temperatur ging trotz längerer Volllast-Strecken nicht mal mehr auf 100 Grad.

Bin nach einer beherzten Volllastfahrt auch mal direkt eine Ausfahrt rausgefahren und gleich angehalten um zu schauen ob die Visco eingekuppelt hat. Durch die bereits laufende Stufe 2 der E-Lüfter war das Wasser aber schon wieder soweit runtergekühlt dass eine Prüfung nicht möglich war. Sau du! 😛 😰 😁

Man merkt im Alltag, gerade bei höherer Last, deutlich die 8 Grad eher zuschaltende Stufe 2. Hatte ich vorher bei straff gefahrener Autobahn (auch im Winter!) Temperaturen von 98 bis ca. 105 Grad, so bewege ich mich bei gleicher Fahrweise jetzt durchweg bei 90 bis 96 Grad was sehr gut ist und genau meinen Vorstellungen entspricht.

Trotzdem laufen bei normaler, entspannter Fahrweise auch jetzt die E-Lüfter nicht permanent mit da man sich bei dieser Fahrweise sowieso bei ~87 bis 90 Grad bewegt und damit den Einschaltpunkt der 1. Stufe nicht erreicht. Und falls doch, hat er problemlos die Chance auf 87 Grad runterzukühlen und sich dann abzuschalten. Der Diesel produziert ja bei normaler, gemütlicher Fahrt kaum Hitze.

Falls man relativ zügig bis zum Zielort gefahren ist fällt auf, dass nun manchmal für 10 bis 20 Sekunden die E-Lüfter nochmal anlaufen nachdem man den Motor ausgemacht hat. Sobald dieser aus ist, steht ja die Wasserpumpe und es kommt im Wasserkühler zum Hitzestau welcher den Temperatursensor eben dazu veranlasst, nochmal kurz die E-Lüfter anzuwerfen. Sehe ich aber nicht als Problem, bei normaler, entspannter Fahrt am Ende passiert dies nämlich nicht.

Nun habe ich also hoffentlich eine Visco die endlich wieder funktioniert, einen Temperaturschalter der das Kühlmittel bei mittlerer / höherer Last generell schon einen Ticken weiter unten hält und durch mehr Wasser im System optimales Kühlpotenzial.

Viele Grüße,

Thomas